近日,上海电力大学环境与化学工程学院研究生余韦汉在《Construction and Building Materials》上发表了关于轻质钢耐蚀性的研究论文。该研究揭示了镍(Ni)微合金化对Fe-Mn-Al-C系轻质钢在海洋环境中耐蚀性能的影响。与传统钢铁中Ni的积极作用不同,该研究发现添加3 wt.%的Ni反而导致轻质钢耐蚀性下降。这一发现为轻质钢在海洋工程中的应用提供了重要参考。

1、研究背景

Fe-Mn-Al-C轻质钢因其优异的力学性能和轻量化特性在海洋工程领域展现出广阔的应用前景。然而,由于海洋的腐蚀环境严苛复杂,耐蚀性成为制约轻质钢应用的关键。Ni作为一种重要的合金元素,有研究报道,在Fe-Mn-Al-C体系中引入Ni可在晶粒内部诱导细小B2相的析出,从而实现有效的析出强化,进一步提升材料的力学性能,引起了广泛的研究兴趣。然而,Ni对轻质钢耐蚀性的影响尚不明确,一方面,B2相的形成可能加剧其与基体之间的微电偶腐蚀,导致耐蚀性下降;另一方面,Ni作为合金元素被证实能够有效提升传统钢材在海洋环境中的腐蚀产物膜保护性能。

基于以上背景,本研究以未添加Ni和添加Ni的LDS为研究对象,通过组织结构分析、电化学测试及浸泡实验,系统研究了Ni对LDS在海水环境中腐蚀行为及耐蚀性能的影响,以期为LDS在海洋工程中的应用提供理论依据和实验支持。

2、研究概述

本研究采用氮气保护真空熔炼法制备了两种实验钢,为便于区分,将这两种钢分别命名为BM(未添加Ni)和LDS-Ni(添加Ni)。通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)、电子背散射衍射(EBSD)和X射线衍射(XRD)表征了所制备实验钢的微观形貌和相组成。通过电化学性能测试和浸泡实验对实验钢的耐蚀性进行了测试。通过SEM、XRD和X射线光电子能谱(XPS)对浸泡后腐蚀产物的表面、截面形貌和元素分布及相组成进行了表征。最后,通过SEM和白光干涉仪对去除腐蚀产物后的表面形貌和三维轮廓进行了表征。

3、研究内容

3.1 微观组织结构

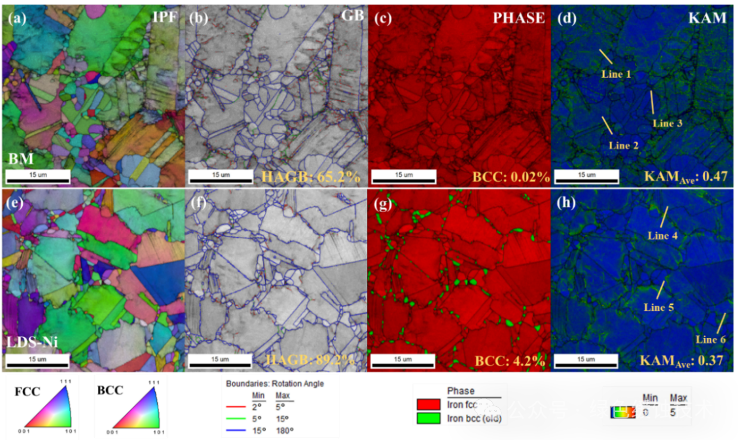

通过EBSD获得了实验钢的晶体学信息,如图1所示。IPF图(图1-a和1-e)表明,两种钢均具有均匀的晶体学特征,未表现出明显的择优取向。由GB图(图1-b和1-f)可知BM中的HAGBs比例为65.2%,而LDS-Ni中的HAGBs比例则高达89.2%,表明LDS-Ni在晶界处具有更高的腐蚀敏感性。相图(图1-c和1-g)表明,BM中的第二相和基体均被识别为FCC结构。而在LDS-Ni中,存在4.2%的BCC相,且这些BCC相主要沿晶界分布。

图1 通过EBSD分析得到的BM(a-d)和LDS-Ni(e-h)的晶体学信息,(a,e)IPF+IQ,(b,f)GB+IQ,(c,g)Phase+IQ,(d,h)KAM+IQ

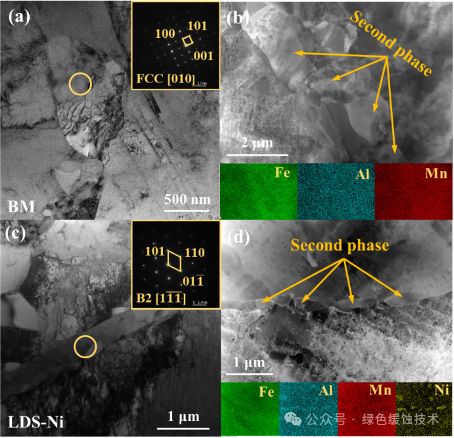

图2 通过TEM得到的BM(a,b)和LDS-Ni(c,d)的微观组织结构和元素分布

通过TEM分析进一步表征了实验钢中的第二相(图2)。在BM中,Fe、Mn和Al元素均匀分布在第二相和基体中(图2-b),而在LDS-Ni中,Al和Ni元素在第二相中显著富集(图2-d)。此外,选区电子衍射(SAED)图(图2中插图)表明,BM中的第二相具有FCC结构,而LDS-Ni中的第二相为BCC结构。这一结果证实,Ni的加入促进了LDS中富集Ni和Al的B2相的形成。

3.2 电化学性能

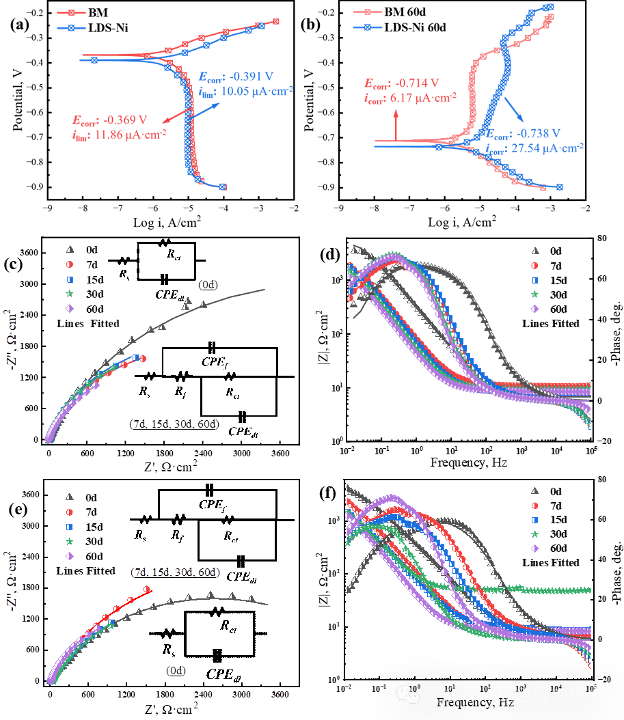

图3 (a)未浸泡的,(b)浸泡30天后的BM和LDS-Ni的动电位极化曲线和浸泡不同周期后的(c,d)BM和(e,f)LDS-Ni的电化学阻抗谱图

图3为BM和LDS-Ni的动电位极化曲线和电化学阻抗谱图。在未浸泡的情况下,两种钢的阳极区均呈现出典型的活性溶解特征(图3-a)。浸泡60天后,两种钢的电流密度在约-0.7V至-0.35V的电位范围内趋于稳定(图3-b),阳极极化区均表现出伪钝化特征。BM的ipass和icorr显著低于LDS-Ni。这一结果表明,BM在浸泡过程中形成的腐蚀产物膜比LDS-Ni的具有更高的电化学稳定性。

两种钢的Nyquist曲线均表现出典型的容抗弧特征。随着浸泡时间的增加,容抗弧半径逐渐减小(图3-c和3-e),说明LDS的耐蚀性随浸泡时间延长而逐渐下降。此外,浸泡前后LDS-Ni的容抗弧半径普遍小于BM,表明其耐蚀性能较差。从Bode图中可以看出,BM和LDS-Ni最大相位角均低于80°(图3-d和3-f),这表明电极表面的非均匀性导致了非理想的电容响应。

3.3 浸泡实验

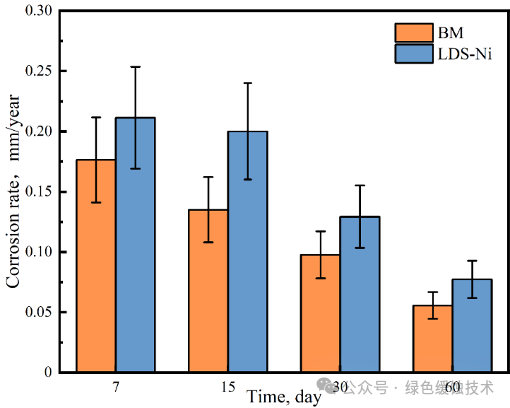

图4为BM和LDS-Ni在3.5 wt.%NaCl溶液中浸泡不同周期后的腐蚀速率变化图。在整个浸泡过程中,LDS-Ni的腐蚀速率始终高于BM。随着浸泡时间的延长,两者之间的腐蚀速率差异逐渐减小。这一结果与以往关于传统耐候钢、镍合金和低合金钢在海洋环境中的研究结果相反。

图4 BM和LDS-Ni在3.5 wt.% NaCl溶液中浸泡后的腐蚀速率

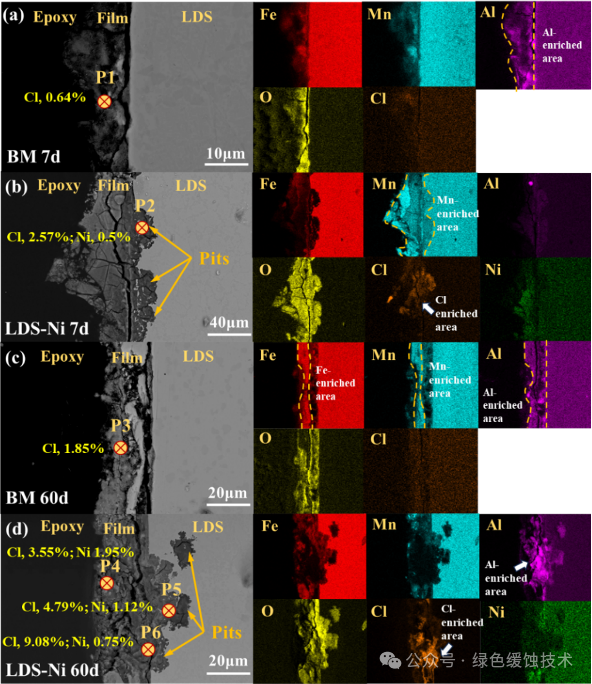

图5为BM和LDS-Ni在浸泡7天和60天后的截面形貌。浸泡7天后,BM表面形成的腐蚀产物膜截面厚度不均匀,并伴有裂纹和气孔(图5a)。但产物膜与基体之间的界面较为光滑,显示出均匀的腐蚀特征。腐蚀产物膜富集了Al、Fe和Mn元素,但Fe和Mn的分布并不连续。LDS-Ni浸泡7天后的腐蚀产物膜厚度明显大于BM(图5b)。腐蚀产物膜存在宽裂纹,且基体上有明显的局部腐蚀坑,表明发生了局部腐蚀。Mn元素在整个腐蚀产物膜中富集,而Ni则主要出现在靠近外层的区域。此外,腐蚀坑底部的Cl浓度达到2.57 wt.%(P2),Cl的富集会通过水解酸化作用显著加速局部腐蚀过程。

浸泡60天后,BM的腐蚀产物膜变得更加厚且均匀(图5c)。Fe、Mn和Al形成了连续富集层。Cl在膜内的分布较为均匀,含量相对较低,P3位置处为1.85wt.%。相比之下,LDS-Ni表面的腐蚀产物膜呈现出相对均匀但有裂纹的结构(图5d)。Mn分布在腐蚀产物膜的外侧,而Al和Cl则填充了整个腐蚀坑底部。Cl的含量显著高于BM,达到4.79wt.%(P5)和9.08wt.%(P6)。这些特征表明,虽然LDS-Ni表面形成了较厚的腐蚀产物膜,但由于Cl的浓度较高并局部富集,更容易受到进一步的腐蚀。

图5 浸泡7天和浸泡60天后BM(a,c)和LDS-Ni(b,d)腐蚀产物膜的横截面形貌及相应元素分布

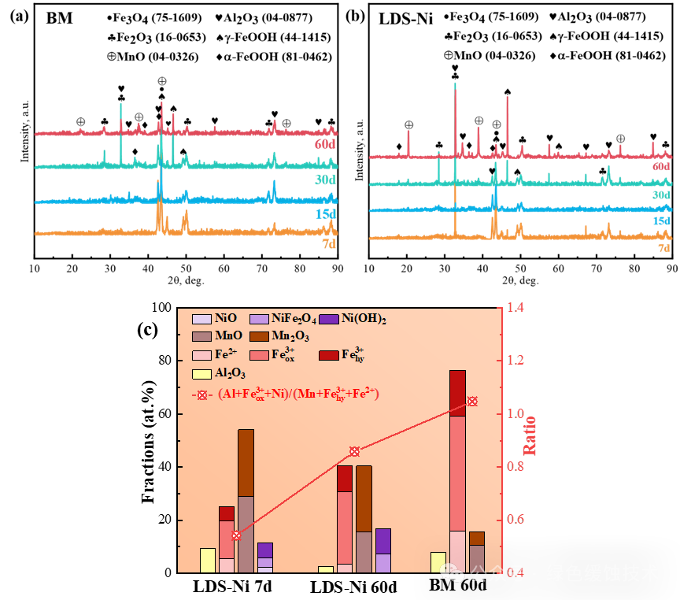

图6为BM和LDS-Ni在不同浸泡周期后腐蚀产物的XRD谱图。浸泡7天和15天后,在BM的XRD谱图中观察到了Fe2O3和γ-FeOOH对应的强峰。随着浸泡时间延长至30天和60天,Fe3O4和Al2O3对应的峰开始出现(图6-a)。与BM相比,LDS-Ni的腐蚀产物膜中Mn和Al的氧化物在早期阶段就已经出现(图6-b)。经过60天的浸泡,LDS-Ni表面的腐蚀产物膜相组成与BM基本相同,主要包括Fe3O4、Fe2O3、γ-FeOOH、α-FeOOH、Al2O3和MnO。

为了评估产物膜的保护性能,提出了一个粗略的指数:(Al+Fe3+ox+Ni) / (Mn+Fe3+hy+Fe2+) 比值。较高的比值表示更好的保护效果。图6-c显示,LDS-Ni在浸泡7天后的比值为0.54,而在浸泡60天后增加到0.86。然而,经过60天的浸泡后,LDS-Ni的该比值明显低于BM,表明LDS-Ni表面生成的腐蚀产物膜保护性能较弱。这一结果与腐蚀速率分析和腐蚀产物膜截面分析的结论一致。

图6 (a)BM和(b)LDS-Ni在不同浸泡时间后腐蚀产物的相组成以及(c)通过XPS分析结果计算的腐蚀产物膜中不同金属化合物的原子比例及根据原子比例计算的保护指数

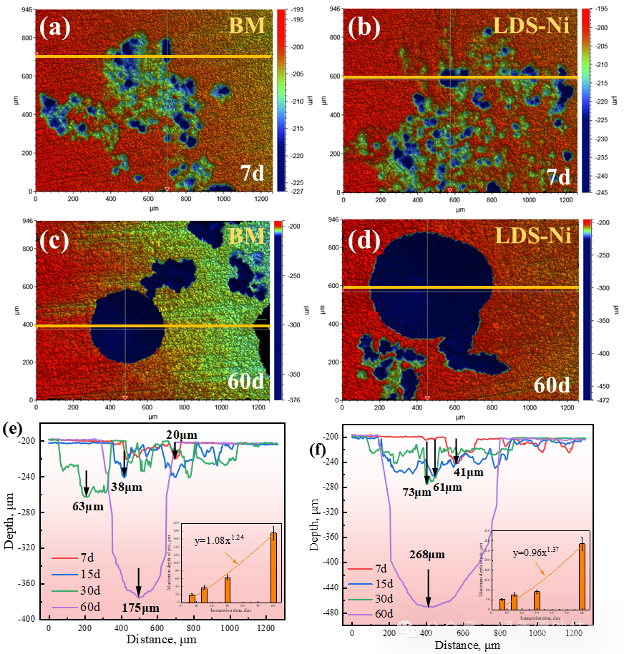

图7为使用白光干涉仪分析的BM和LDS-Ni表面腐蚀形貌的三维轮廓。浸泡7天后,BM表面的最大腐蚀坑深度为20μm,远小于LDS-Ni的41μm。这一结果证实了LDS-Ni在腐蚀初期具有较强的微电偶腐蚀效应。浸泡60天后,LDS-Ni表面的最大腐蚀坑深度比BM深约100μm。此外,LDS-Ni表面最大腐蚀坑深度的增长速度显著快于BM(图7-e和7-f)。这些发现进一步表明,Ni的加入加速了LDS在3.5wt.%NaCl溶液中后期腐蚀过程中的局部腐蚀行为。

图7 (a,c)BM和(b,d)LDS-Ni在(a,b)7天和(c,d)60天后的表面轮廓,(e)和(f)分别为浸泡不同时间后BM和LDS-Ni的最大坑深统计结果及拟合曲线

4、结论

(1)添加Ni导致B2相的形成:Ni的加入促使大量具有BCC结构且富含Ni和Al的B2相沿晶界生成。这种结构变化伴随着HAGBs比例的增加以及B2相周围位错密度的提高,显著降低了LDS在3.5wt.%NaCl溶液中的耐蚀性能。

(2)微电偶效应引发局部腐蚀:B2相与奥氏体基体之间的成分和结构差异导致了显著的微电偶效应,从而引发了局部腐蚀。较高的HAGBs比例和增加的位错密度加速了局部腐蚀过程,进而提高了LDS-Ni的腐蚀速率。

(3)不均匀腐蚀产物膜的形成:在LDS-Ni上形成的腐蚀产物膜分布不均匀,在腐蚀坑内显著富集了Al和Cl元素,导致对基体的保护不足。特别是在3.5wt.%NaCl溶液中,这种不均匀的腐蚀产物膜无法有效阻止基体的进一步腐蚀。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414