导语

香港城市大学杨涛教授团队联合西北工业大学李京龙、熊江涛教授团队,在航空发动机关键构件焊接制造领域取得重大突破!团队创新性提出高熵合金改性的“多层复合扩散焊技术”(Multi-Interlayer Composite Bonding, MICB),成功实现了粉末高温合金接头“高强度-高塑性”的协同提升,一举攻克了该领域长期存在的“强韧倒置”共性难题。这一突破性成果已发表于材料科学顶级期刊《Acta Materialia》。

研究背景

航空发动机涡轮盘、叶片等热端部件,其复杂内冷通道设计对连接或修复技术提出了精密成形与高可靠性的双重严苛要求。扩散焊虽可实现近净成形制造,却面临两大瓶颈:(1) 界面缺陷:直接连接易诱发微孔洞及脆性碳化物,导致接头突发性界面脆性断裂;(2) 中间层性能局限:商用中间层强度低、韧性不足,难以有效强韧化接头,易引发应变失配开裂,高温性能远低于设计需求。这已成为制约新一代航空发动机极限性能提升的关键瓶颈。因此,开发具有创新结构与优异性能的新型中间层材料,是突破扩散焊接头焊合质量与强韧性协同提升难题的核心途径。

技术突破:首创固/液协同强韧化的三明治夹层设计

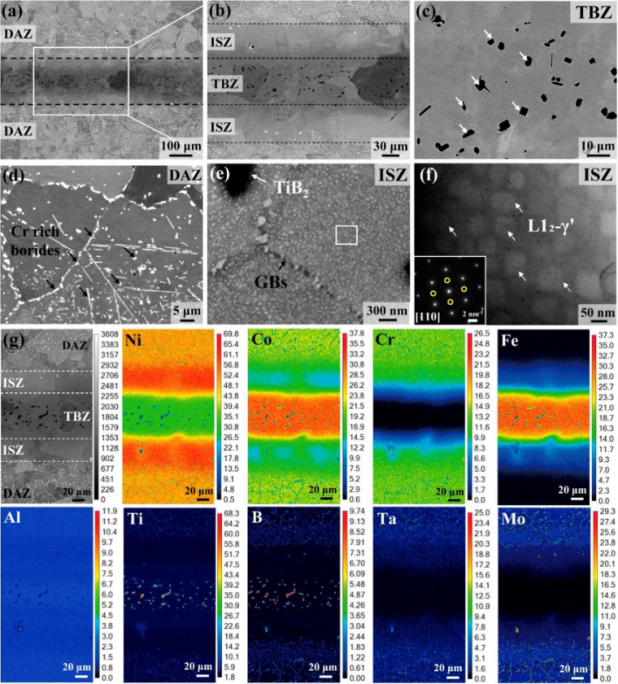

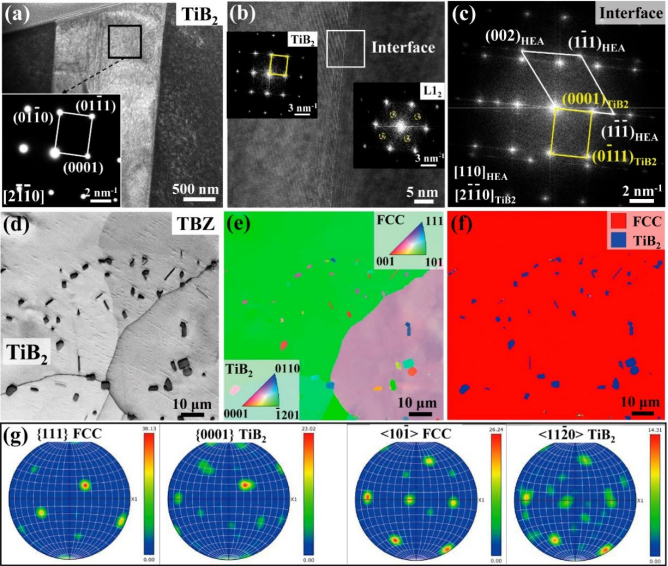

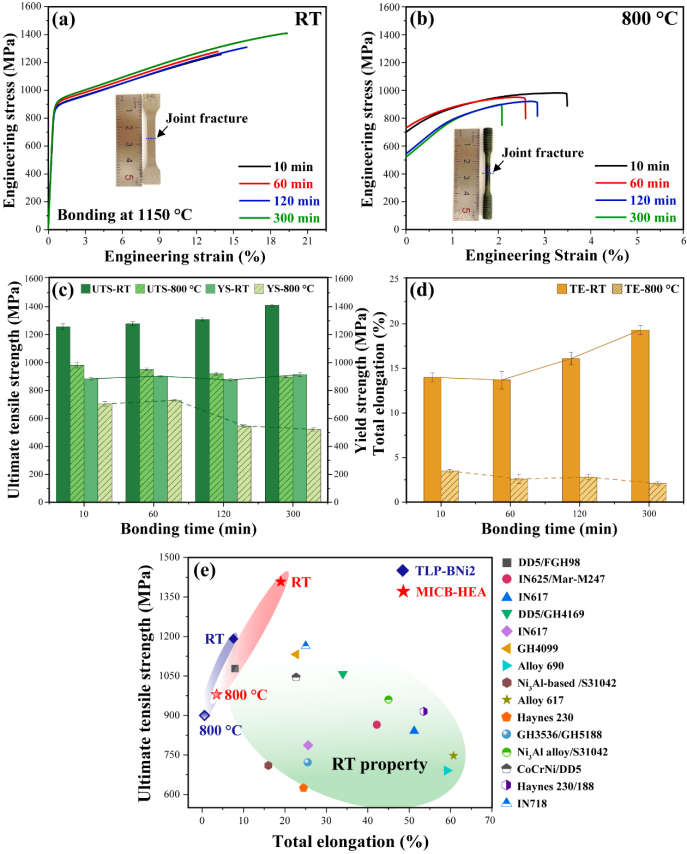

研究团队创新设计“BNi2/HEA/BNi2”三明治结构复合中间层(图1),攻克传统扩散连接“易强难韧”的瓶颈问题。该设计的核心优势在于:液态BNi2钎料的添加可消除界面孔隙,显著抑制界面脆性断裂风险;固态FeCoNiTiAl高熵中间层箔材(自制)作为核心强化层,可促进合金元素互扩散,在接头内原位诱导析出半共格TiB₂ 陶瓷颗粒与共格有序L12纳米强化相(图2, 3),实现多尺度协同强化。通过精确调控焊接参数,构建出“DAZ/ISZ/TBZ/ISZ/DAZ”的梯度结构接头。该独特结构实现了应变的有效分配与载荷的高效传递,突破性地解决了强度与塑性的固有矛盾:焊态接头的室温抗拉强度高达1.4 GPa,延伸率20 %(图4); 在800 ℃高温下,接头的高加工硬化率和塑性变形能力得益于晶内TiB₂颗粒对位错运动的有效阻碍,并在硼化物内部诱发堆垛层错(图5),抗拉强度可达980 MPa。

港城大-西工大跨界协同创新

本次突破依托两校优势资源深度整合:

Ø香港城市大学:高熵合金设计+先进结构材料研究中心

Ø西北工业大学:凝固技术国家重点实验室+陕西省摩擦焊接技术重点实验室

Ø联合攻关:从材料设计(港城大)到工艺实现(西工大)的全链条创新

“如同给难焊材料的连接装配‘变形协调器’,软区吸收塑性应变,硬区阻挡位错运动,最终实现接头的协同强韧化。”

——袁琳博士(论文第一作者,香港城大博士后研究员)

“这项技术为航空发动机整体叶盘、涡轮转子等关键热端部件的制造或修复开辟了新路径,有望提升我国新一代航空发动机的服役极限。”

——通讯作者杨涛教授(港城大)与熊江涛教授(西工大)

论文信息

Yuan L, Yang Y Z, Gan J, et al. Extraordinary strength-ductility synergy in superalloy joints via a high-entropy-alloy modified multi-interlayer composite bonding strategy[J]. Acta Materialia, 2025: 121186.

DOI: 10.1016/j.actamat.2025.121186

图1 高熵箔材的制备、中间层及母材的微观组织及添加“BNi2/HEA/BNi2”三明治结构中间层的高温合金扩散焊接过程

图2 具有梯度结构“DAZ/ISZ/TBZ/ISZ/DAZ”的接头组织形貌,包括原位析出的微米级晶内TiB2 硼化物以及有序共格的L12 纳米颗粒

图3 与HEA基体具有半共格相位关系的TiB2硼化物的形貌与晶体结构

图4 不同焊接参数的接头室/高温拉伸性能及其最佳性能与其他高温合金扩散焊接头力学性能的对比图

图5 高温800°C下接头的微观变形组织,包括硼化物内部的堆垛层错,TiB2/HEA半共格界面以及HEA内部的的位错形貌

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414