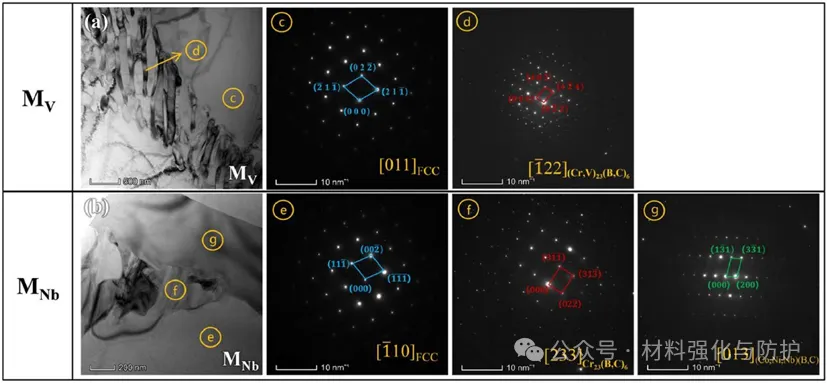

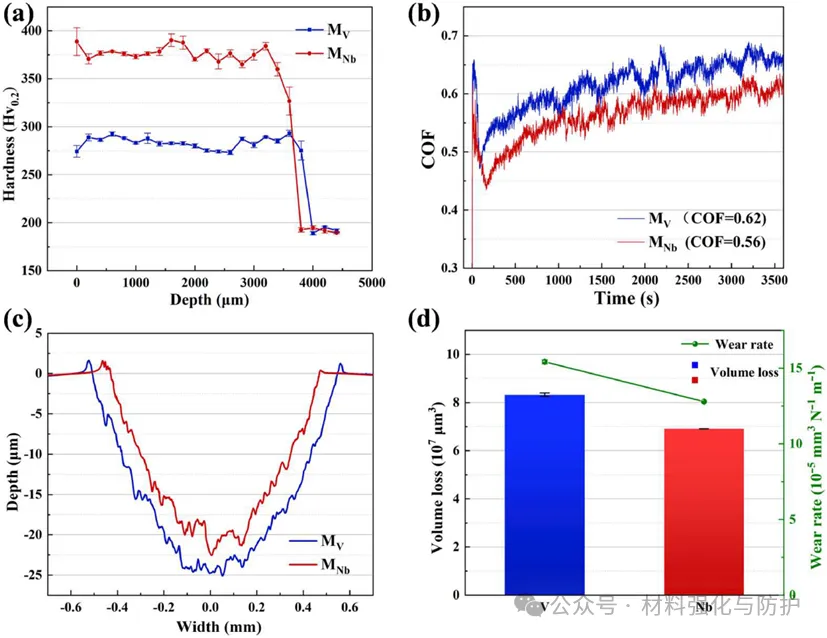

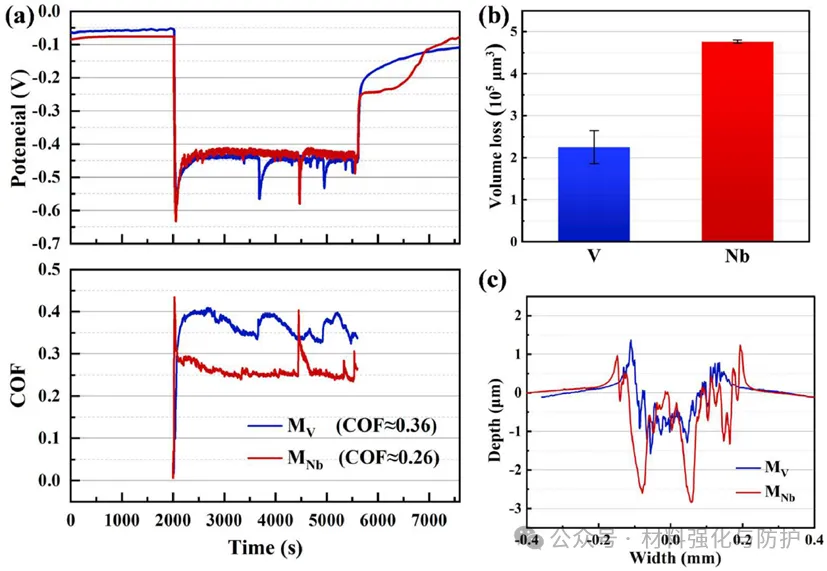

在海洋环境中长期服役的工程应用装备材料经常会承受着磨损和腐蚀的协同作用,导致材料的损伤或者失效,这种磨损和腐蚀的耦合影响远远超过了单个因素对材料的累积效应。因此,耐蚀与耐磨一体化材料的开发对于延长海洋工程系统中材料的使用寿命并确保其安全运行是至关重要的。但传统合金在提高耐磨性和耐腐蚀性的协同方面往往面临着重大挑战,这使工程应用上迫切地需要开发出新型耐磨蚀一体化的材料。 近日,中国海洋大学和山东科技大学的崔洪芝教授团队与中南大学粉末冶金国家重点实验室研究团队通过激光熔覆技术制备出了(CoCrNi)87M8B4C(M: V/Nb)复合涂层,他们通过界面调控结合高熵合金(HEAs)的特征成分,并结合共格界面设计和高固溶度陶瓷增强涂层性能,所制备出的含Nb的涂层磨损率为1.28×104mm3N-1m-1,显著提高了涂层的耐磨性。且两种涂层在腐蚀环境中都可以形成稳定的钝化膜,这为发展耐磨耐蚀材料提供了一种新的策略。该研究结果于2025年6月29日在国际期刊《Journal of Materials Science & Technology》上被接收。 【核心内容】 崔洪芝教授团队采用激光熔覆技术制备出的两种复合涂层同时增强了合金的耐腐蚀性和耐磨性,这种涂层的设计和制备侧重于陶瓷增强相的原位生成、钝化能力和微电偶腐蚀性能。其中含Nb涂层形成双相强化结构,磨损率仅为1.28×104mm3N−1 m−1。在腐蚀方面,含V和含Nb涂层的腐蚀电流密度分别为178nAcm−2和182nAcm−2,腐蚀导致了含Nb涂层在干摩擦和摩擦腐蚀条件下具有不同的磨损机理。 图形摘要 【研究方法】 该研究以CoCrNi体系为基础,采用激光熔覆技术制备(CoCrNi)87M8B4C(M:V/Nb)复合涂层,两种涂层分别命名为MV和MNb,并采用动电位极化(Tafel)、恒电位极化、电化学阻抗谱(EIS)和莫特-肖特基(M-S)分析来评估涂层的电化学行为。另外采用扫描开尔文探针显微镜(SKPFM)分析了不同相的功函数(WFs)特性,从热力学和热力学两个角度分析了涂层的腐蚀机理。 【研究成果】 ① 涂层的微观组织 两种涂层都呈现出了枝晶状微观组织,在相形成方面,MV涂层是由FCC基体相和(Cr,V)23(B,C)6强化相组成,具有纳米级层状共晶结构,层间距约为200nm,而MNb涂层是FCC基体相、Cr23(B,C)6相和(Co,Ni,Nb)(B,C)相的三相共存结构,枝晶间区域呈块状共晶结构,其晶粒尺寸更小且枝晶间区域更大。此外,两种涂层的强化相均与基体形成了良好的界面结合,其中MV中FCC相与(Cr,V)23(B,C)6相存在相干界面,而MNb中存在非晶区域,有效降低了界面能。 涂层的微观结构和EDS谱:(a) MV和(b) MNb 涂层的TEM图像和SAED结果:(a) MV和(b) MNb ② 涂层耐腐蚀性能及其机制 MV和MNb涂层在3.5wt.%NaCl溶液中都可以自发钝化,腐蚀电流密度分别为178和182nA・cm-2且无点蚀现象。其中MNb涂层的耐蚀性更好且钝化膜更厚,具有1.45MV・cm-1的内电场强度,相比于MV的1.02MV・cm-1更高。MNb涂层膜/溶液界面电位差更低,钝化膜溶解速率更慢,表现出更优的耐蚀性。相干相界面和高固溶强化相减少了相间成分差异和电偶腐蚀,促进了均匀钝化膜的形成,低相间电位差和高原子堆积密度进一步抑制了腐蚀的发生。 (a) 动电位极化曲线, (b) 相应的奈奎斯特图, (c) Bode图, (d)等效电路 (a, d) MV和MNb涂层在不同电位下的Mott-Schottky图, (b, e) 施主密度和形成电势之间的关系的曲线, (c, f) 不同电位下的准稳态电流密度 ③ 涂层的耐磨性及其机制 MNb涂层的平均硬度为377HV0.2,与MV涂层的283HV0.2相比更高。MV涂层以粘着磨损为主,表面有明显分层和磨屑堆积,MNb涂层以磨粒磨损为主,表面更光滑,分层区域显著减少。纳米级层状共晶结构缓解了相间应力集中,延迟了磨损过程中表面裂纹的萌生,强化相的均匀分布和界面强结合(相干界面、非晶区域)进一步提升了抗磨损能力。 (a) 沿着涂层深度的显微硬度, (b)磨损率, (c) 磨损截面轮廓, (d)磨损体积损失和磨损率 (a) 摩蚀试验中的OCP和COF, (b) 磨损体积损失, (c) 磨损截面轮廓 磨损形貌及面扫分析 性能对比图 【总结与展望】

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414