某炼厂汽油加氢装置中的关键设备-加氢换热器主体材质为15CrMo,其内壁要求堆焊不锈钢耐蚀层。在进行焊接工艺评定时,利用焊条电弧焊堆焊的试板堆焊层表面发现有裂纹。为分析裂纹产生的原因,对该试板进行了各项检验,并提出了处理措施。

1 堆焊工艺

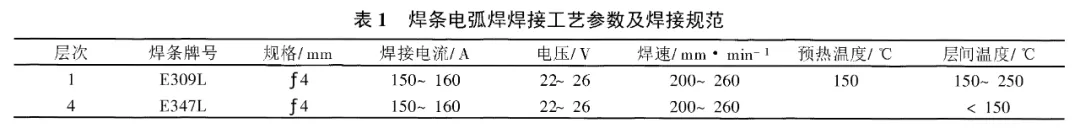

焊条电弧焊堆焊试板基材为15 CrMO ,过渡层为 E309L ,表层为E347L 。一般堆焊质量主要取决于过渡层焊接,为防止产生裂纹,尽量采用参数下限(表 1) ,控制低稀释率。在堆焊前采用丙酮清理待堆焊表面,过渡层厚不小于 2 mm ,表层厚度不小于6mm,包括2mm加工余量,见图1。

2 试板无损探伤

按照标准和技术要求对堆焊后的试板进行了 100 %超声波检测和 100 %渗透检测。

按表 1 所示的参数制作超声试块,并且按照 JB / T 4730 . 1 一 4730 . 6 一 2005 《 承压设备无损检测 》 加工了T1、T2、T3型试块。采用频率为 2.5 MHz的双晶斜探头和直探头,耦合剂为甘油。按文献 12 ]对试板进行检测,未发现超标缺陷。

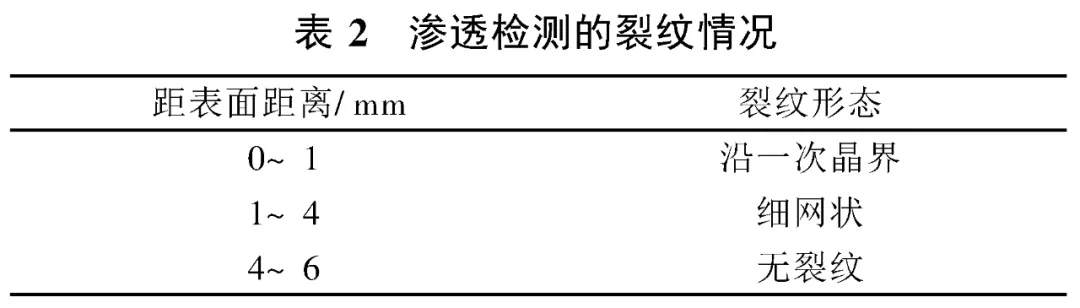

进行渗透检测时,选用 DPT -5 探伤剂,将堆焊表面用清洗剂彻底清洗干净,渗透时间为15min,显像时间为15min 。在焊接方向发现了一次结晶界上的裂纹。用砂轮打磨去除裂纹,并观察测量裂纹形态及距表面距离,结果见表 2 。

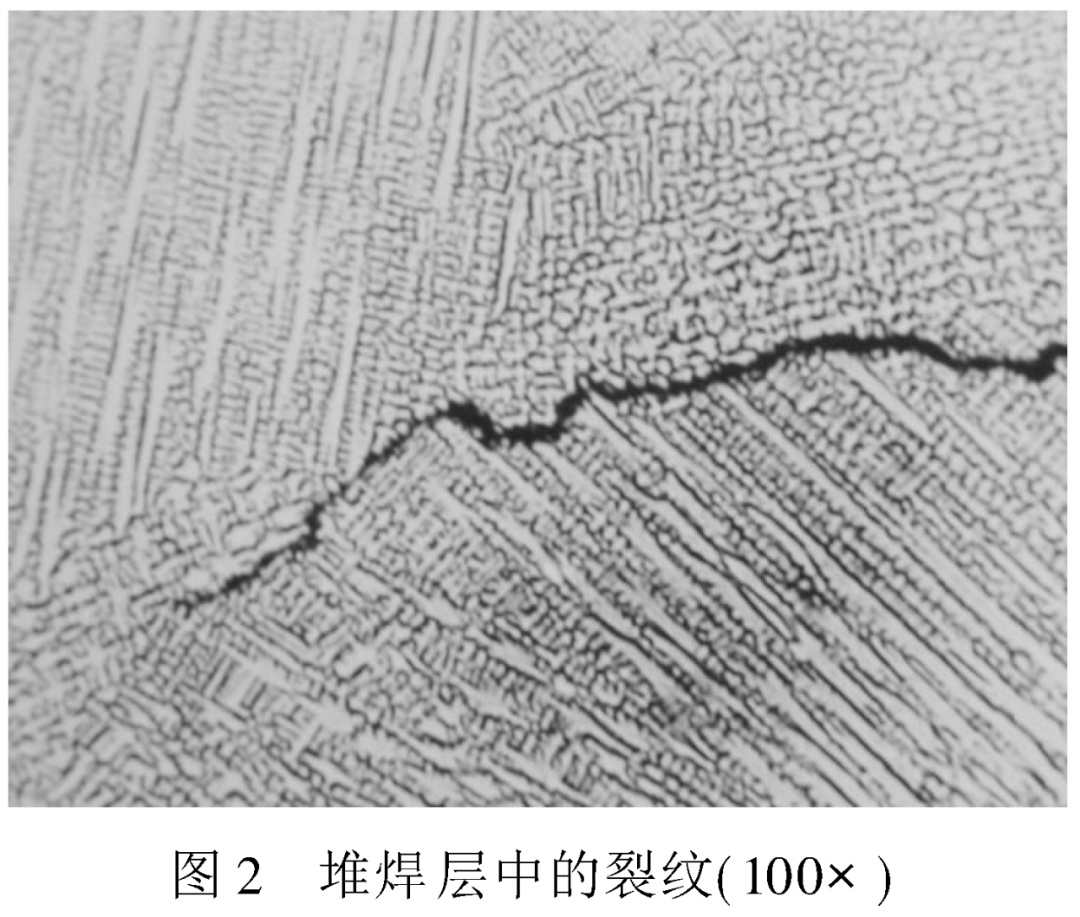

从表 2 中可以看出,裂纹从表面开始一直深入到 4mm ,终止于过渡层。裂纹只出现在堆焊表层中,表面附近裂纹较粗且为沿晶,而延伸至内部则变为细而密的网状微裂纹。

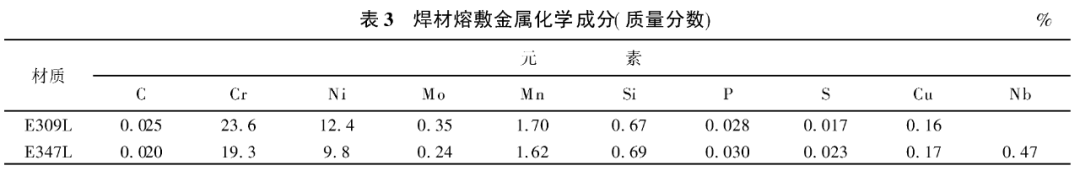

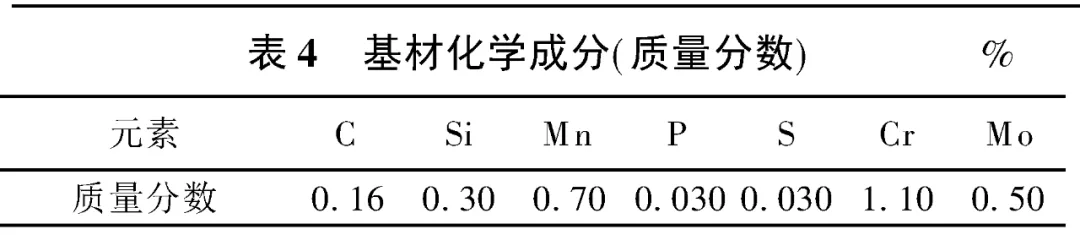

3 焊材和基材成分复验

焊材熔敷金属化学成分见表 3 ,基材 15CrMO的化学成分见表 4 。

4 试板取样检验

按照文献[3] 要求对该试板进行试验,弯曲试验结果见表 5 ,可以看出,有 1 件试板横向大侧弯不合格,在弯至90o-100o时便出现了数条裂纹,塑性未达到要求。

测得的表层铁素体质量分数为 6.3 %、 9.0 %、 10.1 %、 7.4 % ,达到了技术要求中的 3 %一 10 %的上限。表层化学成分分析结果见表 6 ,可以看出杂质 P 质量分数为 0.043 % (超过 0.035 % ) ,趋于上限,其余元素质量分数正常。

堆焊层由 5 层堆焊而成,裂纹最深达 4 mm ,未裂至基层。堆焊层显微组织为奥氏体加铁素体。焊缝及热影响区组织正常,堆焊表层中铁素体量最高达 10 % ,并且己有部分δ 铁素体分解转变为脆化σ相。裂纹从表面沿奥氏体晶界至过渡层为止,深度在 3 一 4 mm 。另外,从高倍显微镜下可看到在晶粒内晶界附近有少量的二次裂纹沿分解了的δ铁素体(σ相)向晶内扩展,裂纹只在堆焊表层中,未进入过渡层和基层中,为表面层开裂,见图 2 。

5 结果分析

5 . 1 裂纹性质

检验表明,表层中的裂纹是由两种性质不同的脆化引起的。一种脆化是由于奥氏体晶界上存在的杂质 P 过多,造成焊缝金属在凝固后期形成低熔点的磷共晶。另一种脆化是表层中含量较高的δ铁素体分解转变成脆性的σ相所引起的。以上两种脆化的结果导致横向大侧弯中有 1 件试样不合格,在弯曲至 90o-100o时就有数条裂纹产生,堆焊试板韧性急剧下降。

两种脆化引起堆焊表层中存在两种不同的裂纹,它们的开裂机理、开裂部位都对应于两种脆化。奥氏体晶间磷共晶是沿晶开裂的诱因。δ铁素体在热循环下部分分解转变成脆性 σ相,导致焊缝局部塑性和韧性不足而引起微裂纹。而焊接应力又为以上两种裂纹的扩展提供了新的动力。

5.2 开裂原因

( l )焊接材料不合格经过复验,焊丝、基材成分均为合格,而且焊接工艺也符合规范,但 P 质量分数大大超标,显然是由于在焊缝熔池中脱 P 不利,即焊条、药皮不合格。

( 2 )施焊过程不正确堆焊工艺要求堆焊表层时层间温度小于 150 ℃ ,但焊接人员未严格执行工艺纪律,层间温度极大超标,使得δ铁素体处于高温区时间过长,其向σ相转变速度加快, σ相含量超标,使材质脆化。另外,高温也使得低熔点的磷共晶形成晶间液态膜,这为两种裂纹的开裂和扩展提供了有利条件。

6 改进措施

在其余条件不变情况下,改换了 E347L 焊条,严格执行了焊接工艺,控制层间温度小于150 ℃ 。重新进行了焊接评定,各项指标均达到了要求,效果良好,证明分析和改进措施是正确的。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414