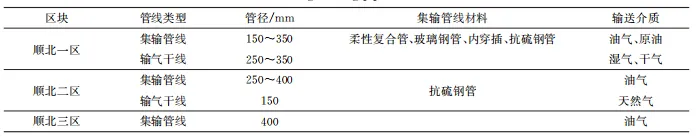

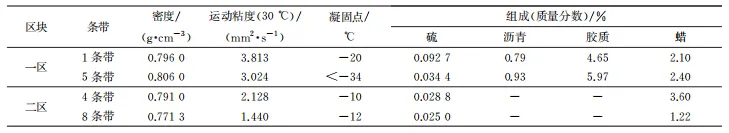

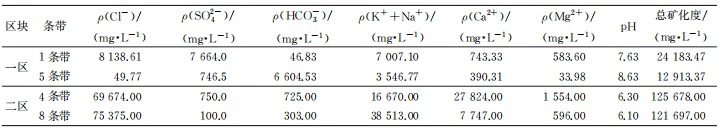

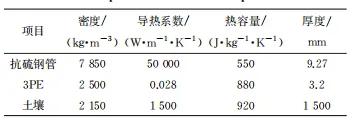

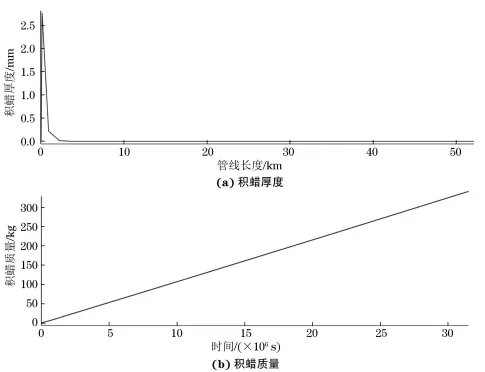

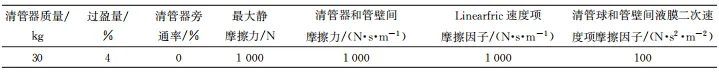

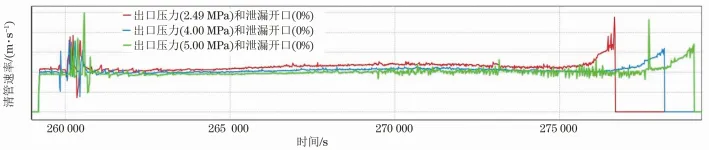

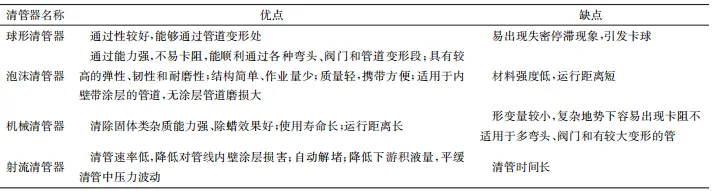

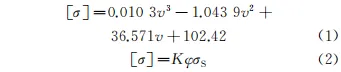

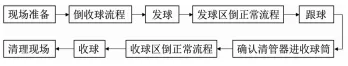

顺北油气田位于顺托果勒隆起构造带,顺托果勒低隆起位于塔里木盆地中北部,塔克拉玛干大沙漠北缘沙漠腹地,处于卡塔克、沙雅两大隆起和阿瓦提、满加尔两大坳陷之间,油气资源丰富,属断控岩溶背景的缝洞型碳酸盐岩油气藏。初步估算顺北地区18条主干走滑断裂带油气地质储量约1.7×109t,展现了巨大的油气勘探前景。 随着顺北油气区块开发的深入,勘探、开采、运输等多项难题也逐渐显现。目前顺北油气田阀组间的集输干线通常为抗硫钢管,输送介质为原油+伴生气,其中原油析蜡点(-10℃) 较高,且属于含蜡原油(蜡质量分数>2. 5%),原油含水率超过5%,水中矿化度高达12×104mg/L。因此顺北油气集输管线在服役中存在积蜡、积垢等风险。为使顺北油气田顺利开发生产,避免出现由于油气集输管线输送效率低而引起的产能下降,需对顺北集输管线进行定期清管。对于油气混输介质,受到气体与液体流动状态的影响,清管难度大,目前国内尚无对油气混输管线清管的案例。笔者通过分析顺北油气集输管线在清管中存在的风险,通过调研优选适合于顺北油气集输管线的清管器器类型与清管技术参数,并参考清管技术参数对典型油气集输管线进行现场清管,这不仅能为顺北油气集输管线的现场清 管提供技术支撑,同时也为类似油田工况的油气集输管线清管提供参考。 顺北油气集输管线现状 顺北区块从2018年开始开发,目前已在顺北1条带、5条带、4条带、8条带建立完备的油气集输系统,共开发90余口单井,建立30余条集输干线及油气联合站。顺北区块集输管线的统计情况如表1所示,可以看出,顺北集输管线材料多数为抗硫钢管,管径DN为150~400mm,输送介质主要为输送原油+伴生气。顺北1/5条带与顺北4/8条带的原油组成如表2所示,水介质组成如表3所示,伴生气组分如表4所示。顺北油气集输管线大多处于顺北沙漠区域中,管线呈现高低起伏敷设特征,最大高程差达到33.38 m(如图1所示) 。 表1 顺北区块集输管线的统计情况 表2 顺北1/5条带与顺北4/8条带集输管线原油性质及组成 表3 顺北区块1/5条带与顺北4/8条带集输管线水介质组成 表4 顺北区块1/5条带与顺北4/8条带集输管线伴生气组成 图1 顺北某油气集输管线 DN250 高程图 目前顺北集输管线在投产前使用清管+缓蚀剂批处理对管线进行腐蚀防护,其中清管工艺主要采用机械清管器+泡沫清管器,由于投产前集输管线内存在多为残留水以及已清理的杂质,在清管过程中未出现问题。顺北集输管线在运行中尚未实施清管,除材料为非金属管的油气集输管线以及未设置收发球筒的管线外,其他油气集输管线均具备清管条件。但在顺北油气集输管线运行期间,由于管线内沉积物状况未知,介质腐蚀性较苛刻,基于顺北区块管线运行工况与地形地貌,需要对管线清管过程中的风险进行详细梳理,从而给现场清管方案提供技术支撑。 顺北油气集输干线在清管中面临的风险 2. 1 清管器卡堵 顺北原油介质中含有一定的地层水,地层水中 的矿化度较高(表3),根据 SY/T0600-2016《油田水结垢趋势预测方法》,使用 Ryznar稳定指数法,计算得到该水介质的稳定指数SAI最小达到3.29,由于SAI<5,顺北油气集输管线的输送介质表现为严重结垢趋势,结垢容易导致清管器在运行过程中发生卡堵。 顺北原油析蜡点(-10℃) 较高,且属于含蜡原油,由于顺北区块处于塔克拉玛干沙漠腹地,冬季气温最低达-40~-30℃,对于油气集输管线来说,存在一定的析蜡风险。通过OLGA模拟软件对顺北典型油气集输管线进行积蜡模拟。运用PVTsim软件对表2~4所示的油、水、气组成进行物性计算,并将计算结果导入OLGA软件。管道中心距地面约1.5m,管线从里到外依次为抗硫钢管、3PE防蚀腐层、土壤,其详细参数如表5所示。设置模拟时间为365d,管线中积蜡量随运行时间的变化曲线如图2所示,可以看出,模拟运行365d后,在管线入口端积蜡量厚度最大约为2.8mm,管线内积蜡量约 350kg。同时,冬季顺北沙漠区块土壤温度低,管道油壁温差比夏季更大,会出现更大的积蜡量。通常情况下,当管线中积蜡厚度在2mm 以上时,在清管过程中可能出现因蜡堵而卡球的情况。从上述研究可以看出,顺北油气集输管线在服役过程中存在一定的积蜡风险。考虑到管线沿沙漠地区敷设,管线距离长,高低起伏大,为对顺北油气集输管线顺利实施清管,需要从通过能力、清垢能力等方面优选适宜的清管技术。 表5 管线材料及土壤参数 图2 顺北典型油气集输管线365d积蜡厚度和质量模拟结果 2.2 清管器偏磨 由于顺北油气集输管线输送介质为油气混输物,与典型输气管线相比,在油气集输管线输送过程中,伴生气密度较小,位于管线的上部;含水原油密度较大,位于管线的下部。在清管过程中,由于清管器上部与下部接触的介质不同,与含水原油接触的清管器下半部分,由于清管阻力较大,磨损较为严重;同时由于重力的影响,清管器下部的磨损比清管器上部更严重。因此在整个清管过程中,当待清管的集输管线距离较长且管线下部存在积垢或积蜡时,清管器下部的磨损较上部更严重。若清管器下部在运行过程中磨损较快,清管器上部容易出现气体流通通道,导致窜气,严重影响清管效率。图3为典型成品油管道在清管过程中运行至上坡以及下坡阶段时, 由于清管器速率过快 ,清管器出现严重偏磨,紧固螺栓受力增大而发生脱落。因此在不考虑其他影响因素的情况下,优选适宜的清管器类型、适当提高清管器的运行速率可以降低清管器在油气集输管线内的偏磨风险。 图3 典型清管器偏磨案例图片 2.3 清管器定位装置丢失 由于顺北集输管线大多沿沙漠敷设,高低起伏程度大,且输送油气介质中含有一定的水,在高低起伏的坡谷处容易形成段塞流,段塞流首先容易造成清管过程中,清管器运行速率不稳定,同时容易造成清管器的定位装置丢失,延误现场清管进程。使用表6所示的清管模拟参数, 采用OLGA软件对顺北典型油气集输管线清管器的运行速率进行模拟,结果如图4所示。可以看出,在不同的出口压力下,清管器在运行初期均出现了运行速率的波动,这是由于该区域管线的敷设高低起伏较大,管线高低起伏段会形成的段塞流,而清管器运行速率波动容易导致清管器的定位装置丢失。图5为某原油管道在清管过程中,由于管道高程起伏较大且弯头较多导致清管器发生断裂丢失的照片,在经过开挖、断管程序后将遗留段清管器取出。因此,在确定适用于顺北油气集输管线的清管技术参数时,需要特别注意清管器运行速率,通过调整输送流量或者出口压力等方式,使清管过程中清管器平稳运行,避免出现频繁的波动导致清管器定位装置丢失。 表6 清管模拟参数 图4 顺北典型油气集输管线清管速率模拟结果 图5 典型高起伏原油管线清管器断裂丢失照片 顺北油气集输管线清管技术优选 3. 1 清管器类型 目前,国内外管道广泛应用的清管器有泡沫清管器、机械清管器和射流清管器。表7为不同类型清管器优缺点对比。泡沫式清管器通过能力强,适用于高低起伏程度大的管线清管,对管径无特殊要求。泡沫清管器较软,对于结垢清理效果较差,适用于起伏程度大的管线的前期清管。机械清管器主要包括碟型皮碗清管器和直板皮碗清管器,机械清管器主要由金属框架和橡胶皮碗组成,清管器稳定性好,对于结垢等固体杂质清理效果好,但由于金属框架和橡胶皮碗可变形程度不如泡沫清管器,因此机械清管器的通过能力较差,一般情况下机械清管器是在泡沫清管器清管后使用,过盈量通常选取2%~5%。其中直板皮碗清管器可以双相运动,一旦因管线内结垢严重造成堵塞,可以通过反向运行将清管器推出。近年来,射流清管器常用于积垢积蜡严重管线清管,其遇到积垢等阻力时,自身的压力控制阀即可开启,通过高压流体冲击的方式进行清管,对于积垢与积蜡的清管效果都好,但其清管效率较低,清管时间长,需要根据管线的实际情况进行选择。结合顺北集输管线特征、输送介质类型、介质工况特征,建议按照清管器优选原则,优先使用通过能力较强的清管器,然后使用清管能力较强的清管器。当积蜡积垢情况未知时,建议优先采用泡沫清管器清管,然后使用机械清管器或射流清管器清管;当积蜡积垢情况已知且严重时,建议采用 射流清管器清管。 表7 不同类型清管器优缺点对比 3.2 清管参数 清管参数包括清管器运行速率、清管器过盈量以及清管器运行过程中的前后压差等。其中清管器运行速率过小会造成清管器的卡顿,清管器运行速率过快则容易导致清管效果弱化、清管器损坏等情况。顺北管线高低起伏落差较大,在管线上坡时可能需要加大压差使清管器通过,到管线下坡时清管器运行速率较快,清管器与管线的冲击可能导致清管器或管线产生损伤。喻军等研究了典型大落差管道的清管时的有限元模拟,管线在坡底受到的综合应力最大。考虑土壤约束等外部载荷、管道内压以及内部冲击载荷的影响,清管器在坡底受到的最大综合应力与清管器的运行速率相关,在清管过程中,清管器在坡底受到的最大综合应力不允许超过钢管的许用应力,因此可以得出清管器最大运行速率的符合式(1)。通过式(1)可以得到在对顺北集输管线清管时,清管器最大运行速度不超过 4.95m/s。 式中 : [σ] 为抗硫钢管的最大许用应力,其表达式见式(2) ; v 为清管器最大运行速率;K 为强度设计系数,取0.72,φ为焊缝系数,取1;σS为钢管最小屈服强度,对于抗硫钢管,取360MPa。 对于清管器的过盈量,需要根据不同的清管器类型进行选取, 通常对于泡沫清管器一般选取5%~8%过盈量,这主要是由于泡沫清管器可变形幅度较大,如过盈量选取过小,则清管效果变差,如选取更高的过盈量,则需要更大的驱动力,会使费用成本上升;对于机械清管器,过盈量一般选取2%~5%。对于清管器压差,一般建议不超过2MPa,如压差过高,则导致清管效果较差。 顺北典型油气集输管线现场清管 采用优选的清管器类型以及清管技术参数,对顺北某油气集输干线进行现场清管,其规格为ϕ406.4 mm×10.31 mm,管线材料为抗硫钢管,长度为23km,输送介质为原油+伴生气。清管工艺选用泡沫清管器,清管技术参数为:过盈量 5%,根据清管调节清管器运行速度,初步设定气量1×105~2×105m3/d。现场清管作业流程如图6所示。 图6 清管作业流程 第一阶段使用附近单井的伴生气作为清管器驱动气源, 清管器运行速率约为0.56 m/s,运行约60h后,由于驱动气源压力下降导致清管动力不足,停止清管。第二阶段因积液过多,倒油限制,故使用自压通球提供清管动力,清管约2 h,由于线路停电检修,清管停止。第三阶段继续使用自压通球方式清管,气量为15万m3,清管时间约6h,顺利完成收球,清管结束。清管后,清管泡沫球轻微磨损,如图7所示,收球筒无脏物停留,共清出积液1280m3,清管效果显著。由于无法准确判断油气混输管道积液情况,建议在清管末端建设接喷流程,同时为使清管顺利实施,建议在清管前对清管动力源进行测试,保证单条管道清管具备3~5MPa的压力余量方可实施清管。 图7 现场清管后清管泡沫球照片 结论与建议 (1) 顺北集输管线材料多为抗硫钢管,管径DN为150~400mm,输送介质主要为输送原油+伴生气。由于输送介质工况苛刻、沿途高低起伏较大,清管中存在清管器卡堵、清管器偏磨及清管器定位装置丢失等风险。 (2) 对于顺北油气集输管线,当积蜡积垢情况未知时,建议优先采用泡沫清管器清管,然后使用机械清管器或射流清管器清管;当积蜡积垢情况已知且严重时,建议采用射流清管器清管。清管器运行速度不超过4.95m/s。 (3) 采用优选的清管器类型以及清管技术参数,对顺北油气集输干线进行现场清管,清管效果良好。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414