一、腐蚀的“元凶”与破坏力

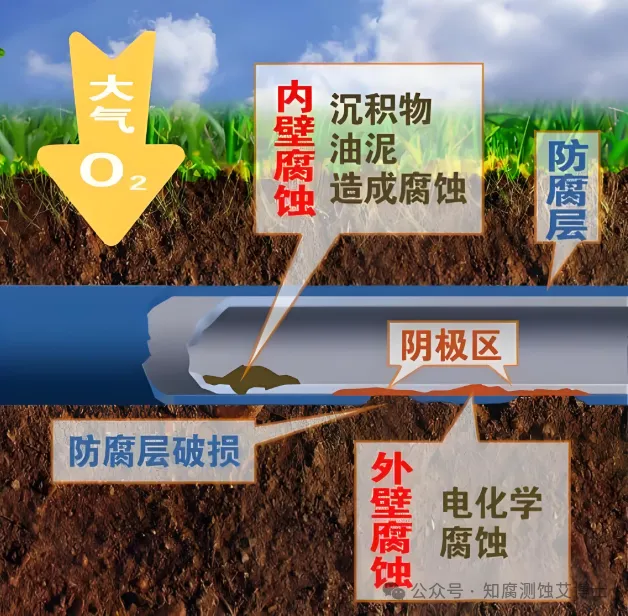

1. 腐蚀类型与成因

- 电化学腐蚀:土壤、水分与金属管道形成“天然电池”,导致金属离子流失。

- 化学腐蚀:原油中的硫化氢、二氧化碳等与管材发生反应,形成局部穿孔。

- 微生物腐蚀:土壤中的硫酸盐还原菌代谢产生酸性物质,加速管壁侵蚀。

2. 典型破坏场景

- 内腐蚀:原油含水含硫、流速波动导致管壁冲刷腐蚀,尤以焊缝和弯头处最严重。

- 外腐蚀:埋地管线受土壤盐分、杂散电流(如铁路、高压线干扰)影响,形成局部腐蚀坑。

二、四大防护技术:筑起“防蚀长城”

1. 高性能涂层防护

- 外防腐层:采用三层聚乙烯(3PE)、熔结环氧粉末(FBE)等材料,隔绝土壤和水分。西气东输工程全线应用3PE涂层,使用寿命可达50年。

- 内涂层技术:针对高含硫原油,使用环氧树脂或聚氨酯内衬,减少介质直接接触。

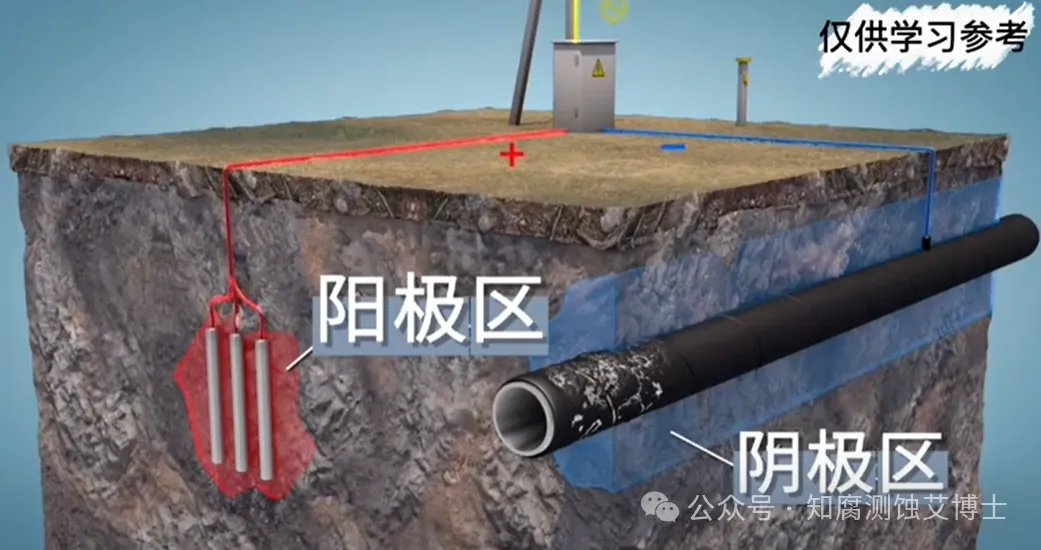

2. 电化学保护:阴极保护的“双保险”

- 牺牲阳极法:在管道沿线埋设镁、铝合金块,通过优先腐蚀保护主体管线。

- 外加电流法:通过整流器向管道施加反向电流,强制抑制腐蚀反应,适用于复杂环境。

3. 缓蚀剂:精准投放的“化学盾牌”

根据介质特性添加缓蚀剂(如咪唑啉类、硫脲衍生物),在管壁形成吸附膜阻断腐蚀反应。例如,陕北油田通过优化缓蚀剂浓度,将管线寿命延长30%。

4. 结构优化与智能管理

采用耐蚀合金钢(如X80、X100)提升管材抗腐蚀能力。 建立管道完整性管理系统,结合GIS技术实现腐蚀风险分级管控。

三、腐蚀监测:从“事后抢险”到“事前预警”

1. 无损检测技术

- 漏磁检测(MFL):通过磁通量变化识别管壁缺陷,可检测80%以上的腐蚀坑。

- 超声波测厚(UT):利用声波反射测量剩余壁厚,精度达±0.1mm。

- 涡流检测(ECT):快速筛查表面裂纹,适用于弯头、焊缝等复杂部位。

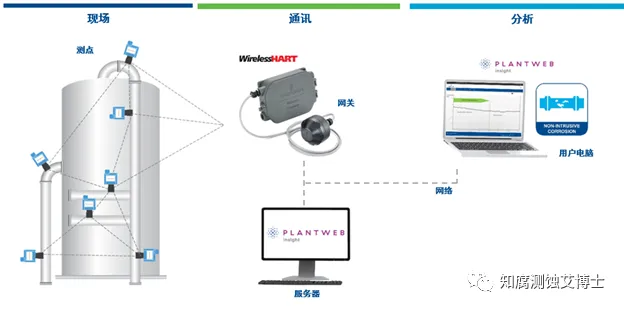

2. 智能在线监测系统

- 多传感器融合:电阻探针、电化学探针、电感探针实时监测腐蚀速率与环境参数。

- 大数据预警平台:通过SCADA系统整合数据,AI算法预测腐蚀趋势并触发维修指令。例如,长庆油田某管线应用后泄漏事故下降70%。

3. 无人机与卫星巡检

搭载多光谱相机和红外热像仪,识别地表沉降、植被异常等间接腐蚀信号。

四、实战案例:西气东输的“防蚀密码”

西气东输工程横跨复杂地质带,其成功经验为行业标杆:

- “三位一体”防护:3PE外涂层+强制电流阴极保护+缓蚀剂内防护,实现全方位保护。

- 智能监测网络:全线部署5,000+个腐蚀监测点,数据实时回传至北京调度中心。

- 应急响应机制:基于监测数据建立“红-黄-绿”风险等级,48小时内完成高风险段修复。

五、挑战与未来:向“零泄漏”迈进

- 技术瓶颈:现有检测技术对微裂纹识别率不足,复杂地质区监测盲区仍存在。

- 创新方向:

- 自修复涂层:微胶囊技术实现涂层破损后自动修复。

- 纳米传感器:植入式传感器实时反馈管壁微观变化。

- 数字孪生:构建管线全生命周期模型,模拟腐蚀演化路径。

结语:守护千里管线的科技力量

腐蚀防控是一场没有终点的战役。从高性能材料到智能监测,从人工巡检到AI预警,科技的每一次突破都在为能源动脉注入更强的生命力。唯有持续创新,方能筑牢这条横跨山河的“钢铁长城”。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:10458

腐蚀与“海上丝绸之路”

点击数:8092