镁合金在海洋环境中的腐蚀与防护研究

魏然1,2,3, 蒋全通,1,2,3, 孙琛4, 王伟伟4, 段继周1,2,3, 侯保荣1,2,3

1.中国科学院海洋研究所 海洋关键材料全国重点实验室 青岛 266071

2.三亚海洋生态环境工程研究院 三亚 572000

3.中国科学院大学 北京 100049

4.中国质量认证中心青岛分中心 青岛 266061

A Review on Corrosion and Protection of Mg-alloy in Marine Environment

WEI Ran1,2,3, JIANG Quantong,1,2,3, SUN Chen4, WANG Weiwei4, DUAN Jizhou1,2,3, HOU Baorong1,2,3

1.Key Laboratory of Advanced Marine Materials, Institute of Oceanology, Chinese Academy of Sciences, Qingdao 266071, China

2.Sanya Institute of Ocean Eco-Environmental Engineering, Sanya 572000, China

3.University of Chinese Academy of Sciences, Beijing 100049, China

4.China Quality Certification Centre Qingdao Branch, Qingdao 266061, China

通讯作者: 蒋全通,E-mail:jiangquantong@qdio.ac.cn,研究方向为海洋腐蚀与防护

收稿日期: 2024-04-13 修回日期: 2024-06-25

基金资助: 海南省三亚崖州湾科技城科技创新联合项目. 2021CXLH0005

中国工程科技发展战略海南研究院咨询研究课题. 22-HN-XZ-02

Corresponding authors: JIANG Quantong, E-mail:jiangquantong@qdio.ac.cn

Received: 2024-04-13 Revised: 2024-06-25

作者简介 About authors

魏然,男,2001年生,硕士生

摘要

本文综述了镁合金在海洋大气环境、海水浸没环境和滨海滩涂环境下的腐蚀规律与腐蚀机理,分析了环境因素对镁合金腐蚀行为的影响;并根据镁合金在海洋环境下的使用情况,简要介绍了如何提高镁合金的耐蚀性能和使用寿命。本文旨在为镁合金在海洋环境下的应用和防护提供参考。

关键词: 镁合金 ; 海洋环境 ; 滨海滩涂 ; 海水环境 ; 腐蚀性能 ; 防护技术

Abstract

Mg-alloy have the advantages of low density and high specific strength, which are as green metal structural materials in the 21st century and show great potential in the application in marine environment. However, the poor corrosion resistance and unique marine environment limit their application. In this work, the corrosion behavior and corrosion mechanism of Mg-alloy in marine atmospheric environment, seawater immersion environment and coastal beach environment are reviewed. The effect of humidity, temperature and pollutants on the corrosion behavior of Mg-alloy in atmospheric environment and the effect of Cl- on their corrosion behavior in seawater environment are analyzed. The corrosion mechanism of magnesium anode in seawater battery was introduced. The effect of microbial corrosion on metal corrosion behavior in beach environment is also briefly introduced. According to the application of Mg-alloy in marine environment, how to improve the corrosion resistance and service life of Mg-alloys is briefly introduced. Generally, there are two main methods to improve the corrosion resistance of Mg-alloys in marine atmospheric environment: one is to improve the corrosion resistance of Mg-alloy by alloying with other metal elements and changing the processing technology to alter the microstructure of Mg-alloys; the other is to form a chemical protective film on the surface of the Mg-alloys. Besides, Mg-alloys are mainly used as anode materials for seawater batteries in seawater environment, correspondingly, their electrochemical properties can be improved by adding other metal elements to Mg-alloys. Mg-alloy can be used as sacrificial anode material for pipelines in tidal flat environment, for that circumstance, mainly by adding metal elements to improve its cathodic protection efficiency. However, there are few studies on improving the protection efficiency of Mg-sacrificial anode in tidal flat environment, which needs further research in the future. This paper aims to provide a reference for the application and protection of Mg-alloys in the marine environment.

Keywords: Mg-alloy ; marine environment ; coastal beaches environment ; seawater environment ; corrosion performance ; protection technique

PDF (6034KB) 元数据 多维度评价 相关文章 导出 EndNote| Ris| Bibtex 收藏本文

本文引用格式

魏然, 蒋全通, 孙琛, 王伟伟, 段继周, 侯保荣. 镁合金在海洋环境中的腐蚀与防护研究. 中国腐蚀与防护学报[J], 2025, 45(3): 533-547 DOI:10.11902/1005.4537.2024.123

WEI Ran, JIANG Quantong, SUN Chen, WANG Weiwei, DUAN Jizhou, HOU Baorong. A Review on Corrosion and Protection of Mg-alloy in Marine Environment. Journal of Chinese Society for Corrosion and Protection[J], 2025, 45(3): 533-547 DOI:10.11902/1005.4537.2024.123

镁合金作为最轻的金属结构材料[1],因其具有密度小[2]、比强度高[3]、电磁兼容性好[4]等特性,被广泛应用于航天航空[5]、生物医疗[6]、汽车制造[7]等领域。上世纪80年代,镁合金就已经被应用于海洋领域,如作为牺牲阳极材料用于阴极保护[3]、服役于海洋环境飞机发动机[8]和作为海水电池的阳极材料[9]。发展至今,镁合金已经广泛应用于海洋工程和海洋资源开发等方面。但由于镁合金的特性和绿色发展趋势,这就要求镁合金在耐蚀性、结构优化、绿色可持续发展等方向进一步发展以及进行多学科交叉研究,来满足未来海洋领域科学和研究的需求。但由于镁合金的活性较高,难以在表面形成保护性的氧化物,并且由于第二相的存在易发生局部腐蚀,使得镁合金的使用受到了极大的限制[10]。相较于使用在内陆地区,海洋环境下的镁合金会在海洋大气、海水的作用下受到化学、物理等因素的影响发生腐蚀,在含有Cl-的恶劣环境中表现出蜂窝状和大量的白色氢氧化物沉淀物[11],并且由于使用的环境和位置不同,相应的腐蚀类型与机理也各不相同[12]。由于镁合金中Mg的电极电位较低,容易在水环境下发生电化学腐蚀。

根据镁合金所处环境不同,会有其他物质的参与使得镁合金的腐蚀过程和腐蚀机理发生变化,形成不同腐蚀产物。崔中雨等[13]研究了3种典型环境的海工材料腐蚀行为。结果表明,南极低温环境下依旧存在电化学腐蚀过程,冰雪凝-融过程导致液膜长周期存在,促进了腐蚀的进行且加速局部腐蚀。南海高温高湿高盐雾环境下有色金属材料表面存在化学氧化和电化学腐蚀协同作用机制。滨海氯-霾耦合环境下,由于缓冲效应导致的持续供H+成为了NH

加速腐蚀的关键控制因素,Cl-、NH

、NO

协同作用下镁合金发生“类自催化点蚀”。

本文基于镁的化学特性和使用环境,对镁合金在3种严酷海洋环境的腐蚀规律和腐蚀机理进行介绍,并基于国内外对镁合金在海洋环境下耐蚀性能的研究进展,对在海洋环境下提高镁合金耐蚀性能和使用效率的方法进行综述。

1 镁合金在严酷海洋环境中的腐蚀规律及腐蚀机理

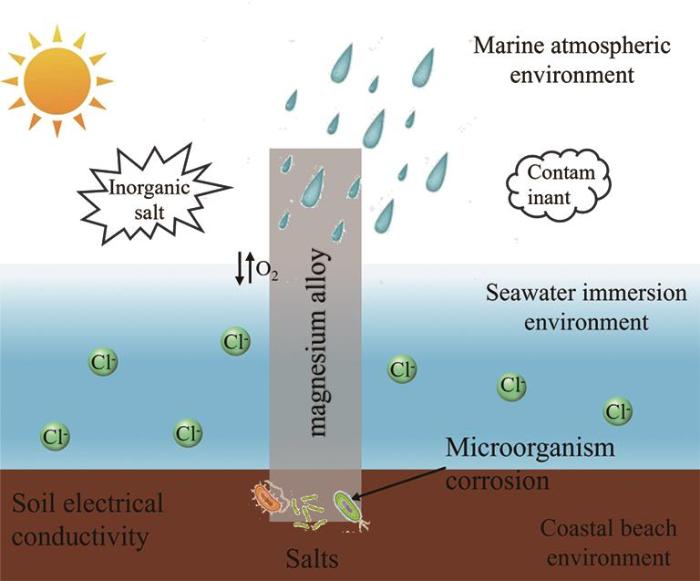

根据镁合金目前的应用发展,其主要被应用于3种海洋环境,分别是海洋大气环境、海水浸没环境和滨海滩涂环境。如图1所示,由于3种环境下的环境条件各不相同,对镁合金耐蚀性能的影响因素也各不相同。因此,镁合金在相应环境中的腐蚀规律和腐蚀机理也存在着不同的差异。

图1 不同环境中对镁合金耐蚀性能影响的主要因素

Fig.1 Main factors affecting the corrosion resistance of magnesium alloys in different environments

1.1 在海洋大气环境中的腐蚀规律及腐蚀机理

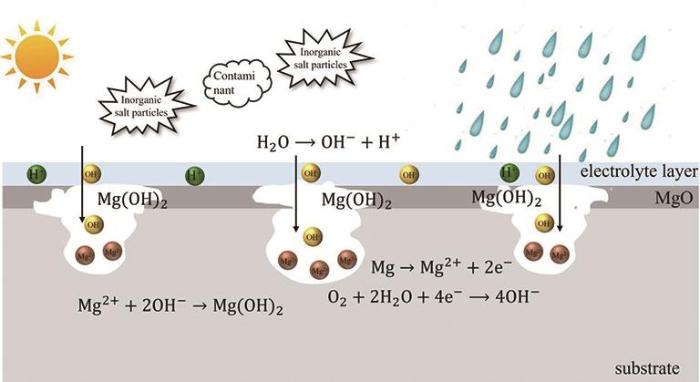

大气腐蚀是指材料与周围的大气环境相互作用导致金属失去原本的光泽、性能的一个复杂过程,是金属在薄电解质层下的一种电化学腐蚀[14]。腐蚀机理如图2所示,在干燥的大气环境下,Mg与O2发生反应生成MgO。在光照、降雨等环境因素的作用下,镁合金表面依次发生解离水的吸附、疏松MgO的形成以及MgO结晶层的覆盖。水在MgO上的化学吸附有利于发生质子分解,形成OH-和H+,导致MgO被羟基化生成Mg(OH)2。Mg(OH)2沉淀的形成使基体表面膜层疏松,从而加剧了基体的腐蚀[15]。大气腐蚀的分类方法有多种,由于大气腐蚀是一种发生在液膜环境下的电化学腐蚀,不同的液膜厚度会导致不同的电化学反应速率。Jönsson等[16]将AZ91D镁合金暴露于城市、农村和海洋3种不同类型的大气环境中,研究了不同环境下的腐蚀速率和腐蚀产物,并分析了微观结构对合金腐蚀行为的影响。结果表明,在海洋环境下的腐蚀速率最高(4.2 μm/a),主要腐蚀产物为Mg5(CO3)4(OH)2·4H2O。腐蚀侵蚀首先发生在α相与共晶α/β相之间的晶粒中,其中α-Mg作为阳极,共晶α-/β-Mg相作为阴极,形成微电池。

图2 镁合金大气腐蚀机理

Fig.2 Atmospheric corrosion mechanism of magnesium alloys

影响材料大气腐蚀的各种环境因素包含温度、湿度、辐照度、Cl-浓度、盐度及污染物等[13]。其中大气相对湿度(RH)是基本的影响因素,Mg在常温的干的大气环境中耐蚀性能较好。但当RH达到一临界值时,会在金属材料表面形成一层薄液膜,会使大气腐蚀速率加快。目前普遍认为镁合金的腐蚀速率随RH的增加而增加[17]。有研究表明[18],镁合金大气腐蚀的速率随湿度的增加而增大:当RH = 9.5%时,镁合金在大气中暴露18个月后不发生明显腐蚀;当RH = 30%时,镁合金表面发生轻微腐蚀;当RH = 80%时,镁合金表面发生严重腐蚀。

温度会对镁合金表面液膜吸附速率、腐蚀性介质的溶解度、腐蚀反应速率等因素造成影响。当RH低于临界值时,温度对腐蚀速率的影响较小;当RH达到临界值时,温度的升高会加快腐蚀的反应速率。但在实际情况中,温度的升高会使得金属表面的液膜厚度减少,腐蚀速率下降。LeBozec等[19]探究了温度对AZ91D和AM50镁合金腐蚀效果的影响,结果表明当温度从25 ℃升高到35 ℃时,腐蚀速率会随温度的升高而升高,两种镁合金的腐蚀速率大约增加了30%。Esmaily等[20]研究了3种不同温度(22、4和-4 ℃)对99.97%Mg和AM50镁合金大气腐蚀的影响,结果表明AM50镁合金的大气腐蚀速率随温度的降低而降低,99.97%Mg的大气腐蚀行为受温度的影响较小。

金属材料表面液膜的吸附作用还会吸附大气气体成分和颗粒的介质,将一些与大气腐蚀相关的气体如CO2、SO2等溶解于液膜中加速腐蚀[21]。其中CO2是对镁合金大气腐蚀具有重要影响的气体,对大气中Mg的腐蚀机理具有重要意义。在镁合金腐蚀过程中会形成OH-,导致pH升高,而液膜的高pH会使得大气中的CO2溶解于薄液膜中发生如下反应:

导致液膜的pH值降低,促进镁合金的腐蚀。但CO2的存在会使腐蚀产物发生变化,与生成的Mg(OH)2发生反应生成难溶盐如MgCO3等多种羟基碳酸盐镁,在一定程度上抑制了镁合金的腐蚀。Lindström等[22]进行了Mg的大气暴露实验,表明无CO2条件下Mg的腐蚀速率(68 g/cm2)高于CO2条件下Mg的腐蚀速率(15 g/cm2),且CO2条件下的腐蚀速率随暴露时间的延长而降低,说明生成的腐蚀产物在一定程度上起到了保护基体的作用。

潮湿空气中SO2的存在也会对镁合金的腐蚀行为产生影响。SO2与溶液反应生成具有强腐蚀性的H2SO3电解质,加速镁合金腐蚀,反应如下所示[23]:

研究表明,镁合金的大气腐蚀速率随着SO2浓度的增加而增大,Yang等[24]研究AZ91D镁合金在污染环境下的大气腐蚀,表明SO2气体在大气腐蚀过程中起着重要的作用,其主要腐蚀产物为Mg(OH)2、Mg2Al2(SO4)5·39H2O和MgCO3。随着工业的不断发展,雾霾逐渐受到人们的关注,雾霾中的PM10和PM2.5颗粒极易在金属表面沉积形成电解质,加速腐蚀。Zhao等[25]研究了雾霾成分对纯镁性能的影响,表明雾霾中的NH

对金属的危害远大于其它组分,但相关腐蚀行为和机理依旧不明确,并且雾霾污染物与海洋环境因子之间还具有协同效应,值得未来研究。

相较于大气环境,海洋大气环境中不仅存在高温、高湿等特点,还存在海盐粒子NaCl[26]。一方面盐粒溶解于金属表面的薄液膜中,形成强的电解质溶液,加速金属的腐蚀;另一方面盐粒具有吸湿特性,不仅会促进金属表面薄液膜的形成,而且在相对干燥的环境会发生潮解,形成含盐的液滴或液膜。随着Cl-浓度的增加,腐蚀速率不断增加,这是因为Cl-的体积较小可以穿过腐蚀产物或者破坏一定保护性的腐蚀产物层,到达基体表面造成更深层的腐蚀[27]。Cui等[28]研究了AZ31镁合金在热带海洋大气中的腐蚀行为,表明Cl-沉积速率在腐蚀过程中起到重要作用,导致腐蚀速率有明显波动,腐蚀过程为从点蚀到一般腐蚀。腐蚀产物由不同结晶水含量的Mg5(CO3)4(OH)2·xH2O组成,表明在风化1、6、12个月后,腐蚀产物对腐蚀过程有轻微的抑制作用,而暴露24个月后的腐蚀产物对侵蚀有良好的屏障作用。Merino等[29]研究表明,在盐雾试验下,Mg、AZ31、AZ80和AZ91D镁合金的腐蚀程度随Cl-的浓度增加而增加,这是由于高氯浓度下表面氧化膜的分解增加所导致的。Jönsson等[30]对AZ91D镁合金的大气腐蚀进行了研究,表明可溶性的氯盐在金属表面形成了一层电解质液膜,促进了AZ91D镁合金的溶解,形成了较差的耐腐蚀产物。

1.2 镁合金在海水浸没环境中的腐蚀规律及机理

不同于大气环境,海水浸没环境下镁合金的腐蚀规律和机理更为复杂,受到的影响因素更多。海水腐蚀主要与海水中的盐度、溶解氧、腐蚀性离子含量、pH等因素有关,在一定环境条件下还会受到生物因素的影响[31]。

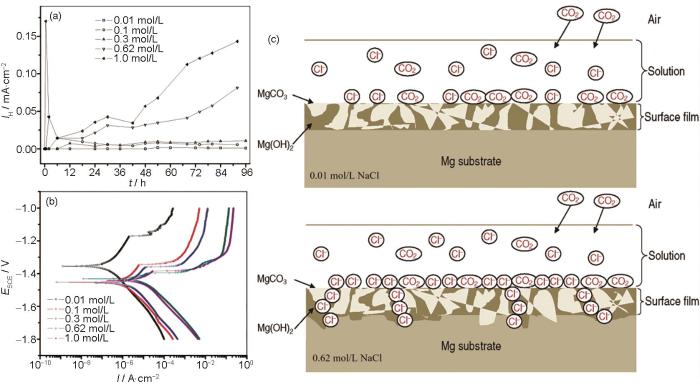

在海水环境中含量最多的阴离子为Cl-,Cl-具有半径小,吸附能力强的特点,可以轻易地穿过膜层缝隙或者吸附在金属表面使得表面膜层被破坏,加速腐蚀[32]。Liu等[33]对AM60镁合金在不同Cl-浓度溶液下的腐蚀行为进行了研究,如图3a所示,随着Cl-浓度和浸泡时间的增加,AM60镁合金的腐蚀电流密度逐渐增大,局部腐蚀程度更严重,由图3b可知,Cl-浓度的增加,加速了阴极和阳极的进程,腐蚀电位降低,电流密度增加。并提出了一个解释Cl-浓度影响的模型。由图3c可知,镁合金表面的Mg(OH)2与空气中的CO2接触生成了MgCO3,溶液中的Cl-会吸附在镁合金表面生成可溶性的MgCl2,破坏镁合金表面膜层。当Cl-浓度为0.01 mol/L时,吸附的Cl-较少,膜层会迅速生成MgCO3阻止腐蚀的进一步发展。当Cl-浓度升高导致膜层的破坏不能及时得到修复,导致腐蚀加速进行。

图3 AM60合金在含Cl-溶液中的电化学性能[33]

Fig.3 Electrochemical performances of AM60 alloy in thesolutions containing different concentrations of Cl-: (a) corrosion current density curves, (b) polarization curves, (c) corresponding corrosion models[33]

除去Cl-之外,镁合金在海水环境下还会受到其他元素的影响。Yang等[34]研究了AZ63镁合金在天然海水和中性3.5%NaCl溶液中的腐蚀行为。实验结果突出了AZ63镁合金在天然海水中与在3.5%NaCl溶液中腐蚀机理的差异。在海水中形成的腐蚀产物主要由CaCO3和Mg(OH)2组成,而在3.5%NaCl溶液中形成的腐蚀产物主要由Mg(OH)2和Mg2(OH)3Cl·4H2O组成。AZ63镁合金在天然海水中的耐腐蚀性优于在3.5%NaCl溶液中。其原因为,在天然海水环境下产生的腐蚀层更加致密,提高了镁合金的耐蚀性能。海水中生物的存在也会对镁合金的腐蚀行为造成影响[35]。Marques等[36]将AA5083镁铝合金在海洋暴露50 d,研究海水对其腐蚀行为的影响,研究表明在自然海水(生物条件下)和非生物条件下的半野外试验下开路电位(OCP)表现出显著不同的行为,在非生物条件下OCP发生下移;在生物条件下OCP自材料浸泡以来基本保持稳定。说明了生物活性对合金腐蚀的抑制作用,对材料表面和截面进行表征,表明在生物环境下表面浸泡8 d后的腐蚀较少,在5 d浸泡期间形成保护层。林梦晓等[37]研究了海水中小球藻对稀土镁合金Mg-3Y-1.5Nd腐蚀行为的影响,研究表明,小球藻的存在可以加速金属的腐蚀,金属表面氧化膜在小球藻的作用下迅速被耗尽,小球藻可以降低电极表面的极化电阻促进金属的腐蚀,此外,由于小球藻的光合作用可以产生高浓度的溶解氧增强了氧还原极化电流,产生了氧去极化反应促进了金属的腐蚀。

当Mg作为海水电池的阳极材料时,除了正常放电之外,还会发生严重的副反应,例如电偶腐蚀、点蚀,导致金属的阳极效率下降。镁阳极在放电过程中会从某一局部区域发生自腐蚀,随着放电时间的增加,腐蚀区域逐渐扩大,在放电后期甚至会造成晶粒脱落,即“块状效应”[38]。自腐蚀和块状效应是导致阳极效率损失的主要因素,在不同电流密度的条件下对阳极效率的影响具有差异性[39]。Mg浸没在海水电池中的电解液中,形成的疏松多孔的氧化膜和内部的微电池会为点蚀的产生提供有利条件。海水介质中的腐蚀性粒子穿过氧化膜进入膜内,会产生强烈的感应离子而导电,在膜特定位置上保持高的电流密度,造成阴离子无序移动,当溶液界面/膜的电场强度到达某一临界值时,便会形成小孔腐蚀活性点[38]。蚀孔内镁合金发生溶解,蚀孔外的镁合金处于钝化状态,构成了活化-钝化局部腐蚀电池,具有大阴极小阳极的特点,加速了腐蚀过程。Mg2+又会与H2O发生反应生成H+使得蚀孔内的pH下降,蚀孔内的金属处于酸性介质中进一步加快了金属的溶解速度,腐蚀坑扩大加深。

1.3 在滨海滩涂环境的腐蚀规律及腐蚀机理

滨海滩涂环境是指位于海岸带受海洋潮汐周期或间歇性影响的淤泥质湿地,是受到陆地、海洋和大气三者之间动态相互作用的特殊环境[39]。相较于海水和海洋大气环境,影响镁合金在滨海滩涂环境下的腐蚀因素主要是滩涂泥土,该泥土成分复杂,由固体、液体和气体组成,是一种高风险的腐蚀介质。并且滩涂泥土中还存在着数量较高的厌氧细菌,其中硫酸盐还原菌(SRB)的检出率可以达到100%并具有很高的含量[41]。SRB是最具腐蚀性的细菌之一是微生物诱导腐蚀中被提及最多的细菌群[42]。微生物腐蚀(MIC)是指金属或非金属表面因微生物的生命活动而受到的腐蚀破坏,被认为是导致管道破坏失效的主要原因之一[43]。

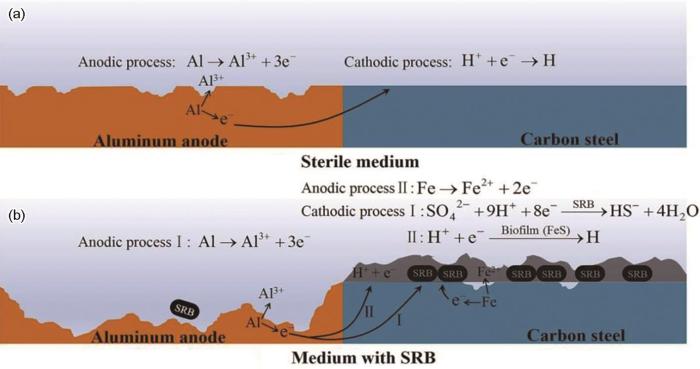

目前针对微生物腐蚀的研究,主要集中在SRB,该细菌群落对金属材料的危害最大[44]。Sun等[45]研究表明SRB会加速缺氧海泥中管道的氢渗透速率,可以显著的提高地下氢浓度,并与塑性应力产生协同作用,加速了氢在管道表面的积累。Wang等[46]研究了SRB和阴极电位对X80钢氢渗透行为的协同效应,在SRB接种溶液中,X80钢的渗透电位比不接种时高3倍,观察到严重的氢起泡现象。在SRB接种液中,渗透电流随外加阴极电位的负位移而增加。由于SRB的存在,会在金属基体表面形成具有腐蚀性的细胞团簇和生物膜,促进局部腐蚀的发生[47]。Li等[48]研究了SRB生物膜中细菌的分布和对碳钢MIC点蚀的影响,在点蚀发生区,细菌主要集中在生物膜底部,由于对阴离子的选择性,导致生物活性产生的H+集中在生物膜底部导致点蚀的发生。有研究表明,生物膜的存在会产生一种“电子虹吸”的现象[49]。如图4所示,在受到铝阳极保护的钢板中,SRB生物膜的存在导致第二个阴极反应的发生,消耗了铝阳极的电子,使得铝阳极的消耗加剧。

图4 在不含和含SRB的富集人工海水中铝阳极和碳钢之间的电偶腐蚀过程示意图[49]

Fig.4 Schematic illustrations of galvanic corrosion process between aluminum anode and carbon steel in enriched artificial seawaters without (a) and with (b) SRB[49]

镁阳极由于其电位负和驱动电压大等优点,被应用于滩涂环境下管道线路的阴极保护。但有调查显示,镁阳极的使用寿命远低于设计寿命,一方面原因是阳极表面产物不脱落、不导电引起的;另一方面可能是微生物腐蚀造成的影响。微生物腐蚀造成了埋地管线50%的故障[50],并且由SRB引起的微生物腐蚀占据了腐蚀总损失的50%以上[51]。

但相较于SRB对管线腐蚀的研究,目前国内外对SRB对镁合金腐蚀的研究较少,有些研究得出的结果截然相反。方世杰等[52]研究了SRB对在Cl-溶液环境下的AZ91镁合金腐蚀的影响,表明当Cl-浓度大于1.5 g/L时,SRB产生的生物膜可以降低Cl-对镁合金腐蚀。Liu等[53]研究了Ce改性铸造AZ91镁合金在SRB环境下的腐蚀行为,在无菌的环境下,硒化合物的形成可以对阴极反应起到限制作用,提高AZ91镁合金的耐蚀性。但在SRB存在的情况下,SRB加速了AZ91Ce镁合金的局部腐蚀,诱发了晶界腐蚀,其原因是SRB消耗氢气形成了阴极去极化,导致AZ91Ce镁合金基体上阴极和阳极之间的微电偶腐蚀加速。但镁合金作为管线中的阴极保护材料,对管线的正常运行起到至关重要的作用,因此研究在滩涂环境下SRB对镁合金阳极性能的影响具有一定的必要性。

研究SRB对镁阳极的影响,需要关注生物膜对镁合金的影响。生物膜会受到环境因素、微生物自身等相关因素的影响,不同阶段的生物膜会对镁阳极的影响会有明显的差别,甚至会出现相反的结果。有研究表面,生物膜的存在会在金属表面形成局部阳极和阴极区域,促进阳极反应速率的提高,加速镁合金的腐蚀[54]。但也有研究表明,生物膜的存在也会降低镁合金对Cl-的敏感程度起到一定的保护作用[52]。因此,研究SRB对镁阳极的腐蚀需要结合环境、微生物等各种因素的影响。此外,还需要考虑到SRB代谢产物对镁阳极性能的影响。目前针对SRB代谢产物对镁阳极的影响的研究较少,根据对其他金属的相关研究可知,SRB产生的硫化物对金属材料有很强的腐蚀性[55],硫化物的存在提高了金属的腐蚀敏感性;而有些研究者的研究表明,在某些条件下,由硫化物产生的腐蚀产物层可以抑制腐蚀[56]。由此可见,关于SRB对镁阳极在滩涂环境下的腐蚀行为和机理的研究较少且根据目前的研究来看相关机理较为复杂,需要对滩涂环境中SRB对镁阳极的腐蚀破坏行为和破坏机理进行深入的研究。

2 提高镁合金耐腐蚀性能和使用效率的方法

Mg的标准电极电位为-2.37 V,耐蚀性能较差,在与空气或水溶液接触时会在表面生成一层以MgO和Mg(OH)2为主的氧化膜,该氧化膜具有疏松多孔、不致密、不均匀的特性,导致其对金属保护能力较弱[57]。镁合金的腐蚀类型可以分为电化学腐蚀和应力腐蚀。电偶腐蚀是镁合金最常见的腐蚀类型[58],由于Mg的化学活性强,当镁合金与其他金属接触时,往往会作为阳极被溶解,此外镁合金内部存在不同种的相,不同相之间存在电位差,因此镁合金表面和内部均会发生电偶腐蚀[59]。应力腐蚀开裂被定义为材料在应力及特定环境的共同作用下,发生裂纹的形核、扩展并导致滞后断裂的现象[60]。两种腐蚀行为的发生,不仅限制了镁合金在海洋环境下作为结构材料的使用,还会减少镁合金海水电池和牺牲阳极的使用寿命。因此,为了提高镁合金在严酷海洋环境下的使用寿命和使用效率,需要对镁合金的表面或化学成分和微观结构进行处理来提高其耐蚀性能。

2.1 海洋大气环境下的防护研究

在海洋大气环境中,镁合金主要应用于航天航空领域。因为镁合金作为目前实际应用的最轻金属结构材料,符合目前航天构建轻量化的发展要求。镁合金的应用可以带来巨大的减重效益和飞行器战技性能的显著提升[8]。但由于其在海洋大气环境下的耐蚀性较低,限制了其在航天领域的应用。因此提高镁合金的耐蚀性能至关重要。目前提高镁合金的耐蚀性能的方式主要有两种:一是在镁合金中加入其他元素或改变加工工艺,改变镁合金的化学成分和微观结构,从而改变镁合金的耐蚀性能[61];二是对镁合金表面进行处理,在表面形成一种化学保护膜,将镁合金与腐蚀环境隔绝开提高耐蚀性能[62~64]。

2.1.1 调控镁合金基体的本征耐蚀性

通过加入其它金属元素、改变第二相、调控晶粒尺寸和取向等方式来改善镁合金的微观结构,来提高镁合金耐蚀性能。镁合金中常见的金属元素包括Al、Ca、Zn、Mn和稀土元素(RE)等,杂质元素包括Fe、Ni、Cu、Co等,其中杂质元素以颗粒的形式存在于镁合金中。某些金属元素可以参与合金腐蚀膜层的构建,提高镁合金表面腐蚀膜层的致密性,提高镁合金的耐蚀性能[65]。

Jiang等[66]研究了Mg-5Y-1.5Nd-xZn-0.5Zr (x = 0、2、4、6,质量分数,%)合金在南海大气环境的暴露腐蚀试验,表明当x = 4时镁合金在海洋大气和海水环境中具有最好的耐蚀性能。合金中分布均匀的沉积相在合金表面形成了一层腐蚀产物膜,一定程度上抑制了局部腐蚀和点蚀,提高了耐蚀性能。

而杂质金属的存在会使得镁合金的耐蚀性降低。以Ni为例,Ni在镁合金中通常只有很小的溶解度,常在晶界处与镁生成Mg2Ni,削弱镁合金的耐腐蚀性。当溶质原子超过其溶解极限时,它们会从镁基体析出,与镁原子或者其他溶质原子形成第二相。由于大多数第二相的腐蚀电位都高于镁基体,因此这些第二相将会成为阴极相,加速其周围镁基体的电偶腐蚀,第二相与基体因电势差形成的电偶腐蚀是发生腐蚀的本质[67]。

Li等[68]研究了铸锭和挤压AM60镁合金在城市大气环境下的腐蚀行为,结果表明铸锭样品的腐蚀速率高于挤压样品的腐蚀速率。其原因为,挤压样品的微观组织更加均匀,第二相含量较少,形成的腐蚀产物膜更具保护效果。此外,第二相的形态的分布存在差异,会对镁合金的耐蚀性能产生影响。Yang等[69]对AZ41和AZ91镁合金中β-Mg17Al12相进行了观察,AZ41合金中连续网状分布的β-Mg17Al12相可以作为物理屏障对腐蚀性离子进行阻隔,抑制其对镁基体的侵蚀。AZ91镁合金中β-Mg17Al12相的分布特征为大颗粒且不连续,不仅不具有屏障效果,反而作为阴极加速腐蚀。

晶粒尺寸对镁合金的耐蚀性影响较为复杂,对于局部腐蚀较为严重的合金来说,晶粒的细化有助于局部腐蚀转变为全面腐蚀,使得镁合金表面的腐蚀趋于均匀化,在一定程度上增强合金的耐蚀性。Zheng等[70]研究了在不同挤压温度下纯镁的晶粒尺寸。随着挤出温度从180 ℃升高到250 ℃,纯Mg的平均晶粒尺寸从20 μm增加到30 μm,样品的溶解速率提高。Zhu等[71]开发了一种Mg-11Y-1Al (质量分数,%)高强度不锈钢镁合金。采用固溶和挤压的方式将合金的晶粒尺寸细化至10 μm以下,不仅增强了材料的力学性能,而且使得合金表面的腐蚀更加均匀,有利于表面膜层的钝化,腐蚀速率低于0.2 mm·a-1,屈服强度高达350 MPa。

2.1.2 镁合金在海洋大气环境下防护涂层的研究

通过对镁合金内部元素和微观结构的调控,可以提高镁合金的本征耐蚀性[72]。而在实际使用过程中,也会使用表面处理工艺在合金表面添加防护涂层,涂层不仅可以对腐蚀性离子起到阻隔作用,而且对材料本身的性能影响较小。由于海洋高湿、高热、高盐的环境特点,导致防护涂层在海洋环境下的防腐性能较差,涂层具有一定的透气性和透水性,无法将金属与环境彻底隔绝,导致盐雾形成的液滴透过涂层与金属基体接触发生腐蚀。涂层还会吸收水分发生肿胀、软化,附着力下降,甚至起泡脱落[73]。因此需要与基体结合力强、无渗透性、耐老化、制备工艺环保的防护涂层。目前的表面处理工艺主要包括微弧氧化(MAO)技术,磁控溅射技术,热喷涂技术等,根据所选工艺和材料的不同会在基材表面形成各种防护涂层[74],如无机涂层、有机涂层、复合涂层[75]等。

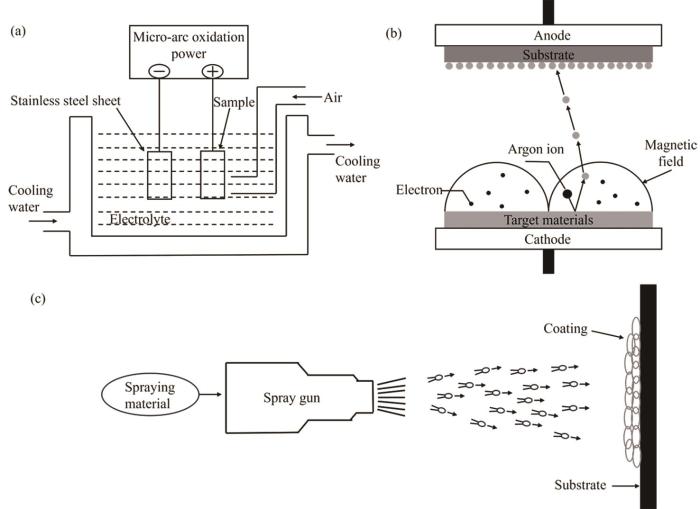

MAO技术是一种通过电场作用在金属表面原位生长陶瓷膜层的技术,其原理如图5a所示,将材料置于电解液中作为阳极,在微弧氧化专用电源的外加电场作用下,使材料的表面在高于Faraday放电区外的微弧区电压作用下产生微弧放电,在高温高压以及复杂反应的共同作用下,在基体材料表面便形成了性能优异的陶瓷膜层。生成的陶瓷膜层可以提高镁合金的耐蚀性,具有成本低、无污染等特点。利用该工艺可以提高轻合金的耐腐蚀性能、耐热性、耐磨以及绝缘性。

图5 表面处理技术原理示意图

Fig.5 Principle diagrams of surface treatment technologies: (a) micro-arc oxidation, (b) magnetron sputtering, (c) thermal spraying

Liu等[76]使用MAO技术在Mg-7Y合金表面制备了一种MgO@Nb2O5复合涂层。Mg-7Y二元合金的微弧氧化层为疏松多孔的结构,天然海水中的腐蚀性颗粒会通过孔洞渗透到膜层内部。由于Nb2O5具有低导电性和强耐腐蚀性,可以缓解腐蚀介质对镁基体的腐蚀,提高了涂层在海洋环境下的耐腐蚀性能。对制备好的复合涂层进行了湿热试验,表明在加入Nb2O5之后,MAO涂层表面经湿热试验后无明显变化。其原因是Nb2O5具有较高的熔点,使其在高温环境下可以保持结构稳定,不易熔化或变形。Nb2O5的氧化还原特性使其能够与其他金属氧化物形成稳定的化合物,并在高温氧化或还原环境中保持稳定性,从而提高了材料的耐热性。Nb2O5晶格结构的稳定性使得Nb2O5在高温下不太容易发生结构变化或热膨胀。因此,MgO@Nb2O5复合涂层的耐热性得到了显著提高。

磁控溅射技术是物理气相沉积中的一种,可被用于制备金属、半导体、绝缘体等多材料,且具有设备简单、易于控制、镀膜面积大和附着力强等优点。其原理如图5b所示,磁控溅射技术是在溅射技术基础之上引入一个磁场,在外加电场和磁场的作用下,电子与氩原子发生碰撞,使氩原子电离成氩离子,氩离子获得能量后以高速轰击靶材,使其原子或分子脱离靶材表面飞溅出去,这些原子或分子落于基片表面并沉淀下来形成镀膜。

He等[77]利用磁控溅射技术在AZ80M镁合金表面制备了Al、AlTiSi和AlTiSiN涂层,经过2 h的盐雾试验,所有涂层镁合金样品都受到了严重的腐蚀,而AlTiSi和AlTiSiN涂层硬质合金样品的表面仍然完好无损,Al涂层硬质合金表面出现褐色腐蚀斑点。当盐雾试验持续24 h时,由于Cl-腐蚀对镁合金的强烈破坏,带有Al和AlTiSi涂层的镁合金的腐蚀厚度达到毫米级。相比之下,AlTiSiN涂层合金表面的腐蚀产物明显较少。AlTiSi和AlTiSiN涂层硬质合金在24 h后,甚至168 h后均未出现腐蚀损伤,对于Al涂层硬质合金,表面腐蚀斑点随着盐雾试验时间的增加而明显增加。以上结果说明,由于涂层在基体附着力的差异,涂层镁合金的耐蚀性能远低于相同涂层的硬质合金,因此涂层和镁合金之间的结合强度至关重要。

热喷涂技术采用气体、电弧等作为热源,其原理如图5c所示,材料在喷枪中加热熔融,以高速喷向经过预处理的工件表面,材料与基体构成机械结合形成表面涂层。该方法不仅可以沉积不同种类的材料,而且可以快速便捷地实现磨损部位的修复,但是涂层中气孔数量较多,溅射边界会形成氧化物或空洞,导致涂层的结合强度较低和抗氧化性差。

任东亭等[78]使用离子喷涂技术,在AZ61镁合金表面制备了Al-Al2O3复合涂层,其中Al2O3的质量分数分别为30%、50%和70%。在盐雾试验中,AZ61镁合金产生大量腐蚀产物和龟裂、Al2O3质量分数为30%和50%的涂层由于腐蚀产物的积累使得涂层产生了大量裂纹,涂层与基体发生了电偶腐蚀,最终涂层脱落,质量分数为70%的涂层腐蚀程度最小,有最佳的抗腐蚀性能,在一定程度上可以抵抗Cl-的侵蚀。

随着表面处理技术的发展,超疏水表面因具有自清洁、抗菌和防腐等性能,受到了广大科研工作者的关注[79,80]。刘金玉等[81]在经过MAO处理的AZ91D镁合金制备了3种含有咪唑类沸石结构材料的超疏水涂层,来延迟腐蚀性离子的渗透并增强复合涂层的阻隔。在5%NaCl环境下进行了盐雾试验,表明3种超疏水涂层可以有效增加材料耐蚀性,给基体提供长期保护,这主要得益于超疏水涂层的拒水性,有效阻挡腐蚀离子的渗透。在100 d后3种超疏水涂层仍然显示出良好的超疏水性,说明所制备的超疏水涂层具有优异的稳定性。

2.2 海水浸没环境下镁合金海水电池性能调控

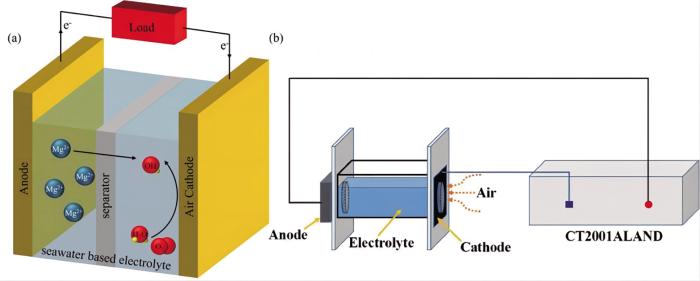

在海水浸没环境下镁合金主要用做海水电池的阳极材料。海水电池是指在海洋环境下以海水作为电解质的化学电源,其中镁合金空气电池的原理和装置如图6所示[82],Mg失去电子生成Mg2+,与电解液中的OH-反应生成Mg(OH)2,O2获得电子水发生还原反应,生成OH-,随着金属Mg和O2不断消耗,电子在外部线路持续流动,形成电流进行放电。其主要应用于一些在海水环境下需要长期供电的设备,如深海探测、导航设备或者作为海基遥感器和信号浮标的辅助电源。

图6 海水电池工作原理图及放电装置图[82]

Fig.6 Working principle diagram of seawater battery (a) and diagram of discharge device (b)[82]

镁合金由于催化活性高是一种极具前景的电池阳极材料,以镁合金作为阳极,电池的理论电压可以达到3.09 V,能量的密度可达到3910 WJ/kg,具有较低的成本和环保性。但镁合金在放电过程中,电极表面的放电产物难以脱落,造成镁表面的活性反应区域减少,阳极极化严重;自腐蚀析氢速度快,导致活性物质利用率低等问题,并且海水环境会对镁合金的寿命产生影响[38]。

目前认为在纯Mg中加入微量元素可以提高镁阳极的性能,金属元素的加入可以促进镁反应产物的脱落,在一定程度可以抑制寄生腐蚀和自放电现象的发生。其中主要应用的元素包括Al、Zn、Pb、Hg、Ga、Li、Mn、In等[83]。

Wang等[84]在镁合金中加入了Zn,分析其对镁合金阳极电化学性能的影响。研究表明Zn的镁合金电化学性能更高,电池峰值功率密度更大。由于Zn的加入削弱了镁合金基体之间的微电偶,降低了腐蚀电流密度,通过影响第二相的生成间接提高了合金的放电活性,并且还有利于阳极的均匀溶解,减少自放电,提高阳极效率。Abedini等[85]研究了AZ61、AZ63、AZ101、AZ103镁合金在海水电池中的腐蚀和放电性能。结果表明,AZ101镁合金具有最高的OCP和最低的放电电位(-1.474 V vs SCE,下同),大量分离和松散排布的β-Mg17Al12颗粒使得其自腐蚀速率最高(2.225 g·cm-2·a-1),阳极效率最低(41.76% ± 1.43%)。而AZ63镁合金虽然放电点位较高(-1.432 V)但具有较低的腐蚀速率(0.476 g·cm-2·a-1)和最高的阳极效率(56.07% ± 1.48%)。这说明需要在镁合金中使用最佳量的Al和Zn,才能在海水中长期运行。

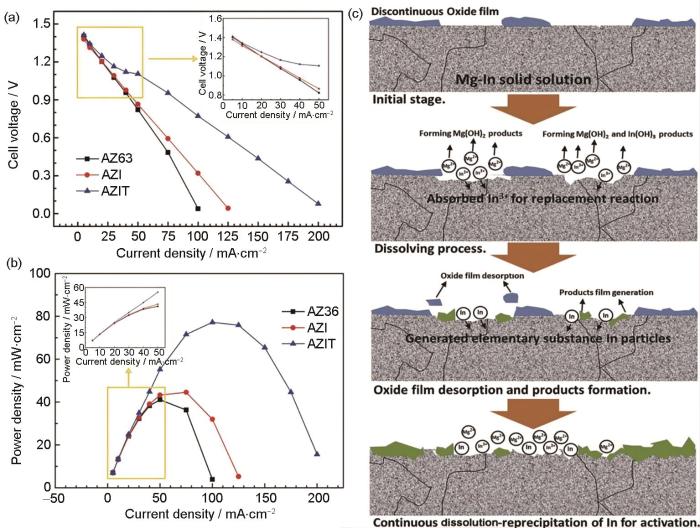

有研究表明,In作为一种活化剂可以有效的提高金属阳极的性能。Wang等[86]研究了Mg-Al-Pb和Mg-Al-Pb-In合金在3.5%NaCl溶液的放电行为,研究表明Mg-Al-Pb-In合金作为阳极材料时具有更好的放电性能,其原因是In的存在可以加速放电产物(Mg(OH)2和NaCl)薄膜的溶解并维持阳极的活性溶解。其峰值功率可以达到94.5 mW·cm-2。Li等[87]研究了AZ63镁合金,AZI (AZ63 + 0.5%In)镁合金和AZIT (均质化AZI)镁合金在3.5%NaCl溶液作为镁电池阳极的电化学性能,电流密度与电池电压和功率密度的关系如图7a和b所示,表明AZTI阳极相比于其它阳极在各种电流密度下都表现出更高的电压,具有最大的峰值功率密度。并提出了一种In诱导的溶解-再沉淀理论。如图7c所示,Mg-In固溶体在开始时被不连续的氧化膜覆盖。浸入电解质后,暴露的Mg-In固溶体被氧化为Mg2+和In3+,部分In3+由于其与Mg的阴极极性而在Mg表面镀出。通过铟诱导的溶解-再沉淀处理局部分离氧化膜。最后氧化膜被消耗,In的溶解-再沉淀继续使产物膜与基体分离,并以类似的方式促进溶解。

图7 含有AZ63、AZI和AZIT阳极的海水活化Mg-CuCl电池的性能[87]

Fig.7 Performances of seawater activated Mg-CuCl batteries with AZ63, AZI and AZIT anodes in 3.5%NaCl solution at ambient temperature: (a) current density vs. cell voltage curves, (b) current density vs. power density curves, (c) schematic diagrams of the dissolution-reprecipitation mechanism of magnesium alloys activated by indium[87]

综上所述,金属元素对镁阳极的耐蚀性能提高主要是通过两个方面:一方面是金属元素的加入可以改变镁合金中第二相的存在和分布形态,使得镁阳极均匀腐蚀,还会削弱镁基体之间的微电偶腐蚀;另一方面,金属元素可以加速镁阳极表面腐蚀产物的溶解,使得镁阳极均匀腐蚀。

除去加入金属元素之外,热处理和塑性加工[88]两种方法也可以对镁阳极的电化学性能进行改善。热处理主要通过改变合金的微观结构而调节其电化学性能。常见的热处理主要包括均匀化热处理、退火热处理、时效热处理[89]等。Feng等[90]研究了时效对Mg-8.8%Hg-8%Ga合金显微组织和电化学性能的影响,当时效温度为473 K时,随着时效时间的不断增加,Mg21Ga5Hg3的沉淀数量不断增加且会聚集变大,产生了不均匀的的微观结构,使得阳极表面溶解的均匀性降低。当时效时间为8 h时,随着时效温度的不断增加,产生了大量的分散的Mg21Ga5Hg3相可以显著提高镁阳极的活化程度,最终确定473 K时效时间8 h时Mg-8.8%Hg-8%Ga具有最好的电化学性能。塑性加工是利用塑性变形将镁合金中的晶粒细化、第二相重新破碎及分布从而改变镁阳极的电化学性能。Wang等[91]研究了挤压过程对Mg-Al-Pb-Re (Ce和Y)显微结构和电化学性能的影响,表明塑性加工可以显著细化晶粒,并使晶粒形成择优取向,当挤压的厚度达到5 mm时材料表现出更高的稳定性和放电电压,其在10 mA/cm2下的阳极效率达到了64.1%,高于纯镁和AZ31镁合金。Xiao等[92]比较了压铸和热轧两种工艺的AZ91D镁合金的腐蚀行为和放电性能,发现压铸条件下的镁阳极的微观结构更均匀,具有连续的网状细小晶粒,产生了具有保护性的腐蚀产物膜,使得压铸AZ91D具有较低的腐蚀速率并具有卓越的放电性。

2.3 滨海滩涂环境下镁牺牲阳极材料性能调控

随着海上油气开发的不断发展,对涉海油气管线的需求也不断增多。这些管线需要经过海泥、海水、滩涂等多种复杂环境,会遭受各种不同的腐蚀,因此需要采取相应的手段来对管道进行保护,减缓管道的腐蚀程度,延长使用寿命。

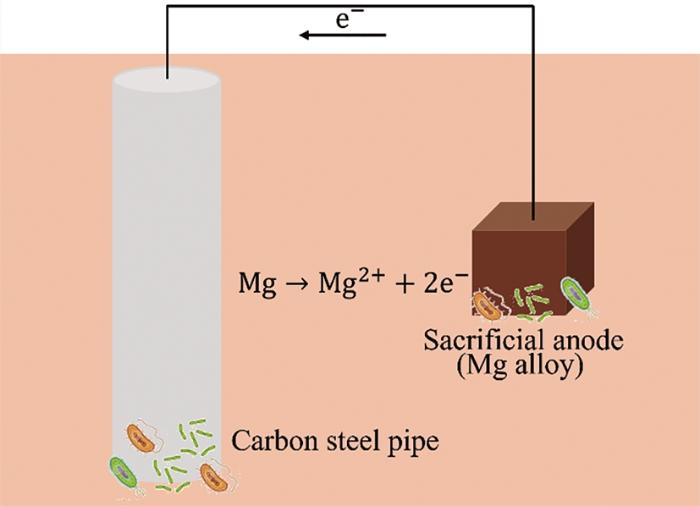

在滩涂环境下,对管线采用的保护措施主要以牺牲阳极为主,其原理如图8所示,在电解质溶液中,将某种电极电位低于被保护金属的金属作为阳极与被保护金属相连,形成闭合回路。电位低的金属会失去电子发生腐蚀,电子将转移到被保护金属上,使得被保护金属的腐蚀得到减缓。而镁基阳极因为具有电位负、极化率低、理论电容量等优点,因此被用作阴极保护中的牺牲阳极材料[93]。

图8 牺牲阳极保护法工作原理图

Fig.8 Working principle diagram of sacrificial anode protection method

目前可以将使用的镁牺牲阳极分为3大类:纯Mg阳极、Mg-Mn阳极和Mg-Al-Zn-Mn阳极[12]。其中纯镁的纯度需达到99.95%以上,但由于其电流效率较低,而且大多数杂质金属元素会造成镁合金耐蚀性降低,已被逐渐淘汰。Mg-Mn系牺牲阳极是一种常见的二元高电位合金,Mn的存在可以使得合金中的第二相分布均匀、晶粒细化提高电化学性能。Mg-Mn系合金中还经常加入Ca、Sr,提高金属的电化学性能。Yamauchi和Asakura[94]向Mg-Mn中加入了0.5%Ga表明,Ga的存在可以细化晶粒提高电流效率和形成Mg2Ca弱阴极相化合物。Kim等[95]将Ca加入Mg-Mn合金中,表明Ca的加入可以细化晶粒,减弱晶间腐蚀,当Ca含量达到0.14%时,阳极电流效率可以达到63.36%。侯军才等[96]向Mg-Mn合金中加入Sr,表明当Sr添加量在0.1%时,电流效率最高,Sr与Mg在晶界处形成的Mg17Sr2弱阴极相,阻碍了镁合金的晶间腐蚀,同时细化了合金的晶粒。Mg-Al-Zn-Mn系牺牲阳极是最常见的镁合金阳极材料,Mn的加入可以降低杂质对镁合金自腐蚀速度的影响,使阳极材料具有驱动电压高、表面溶解均匀、电流效率高的特点[12]。但过多的Mn的加入会降低镁合金的耐蚀性能和塑性的降低,其他金属元素的加入也会对镁合金的电化学性能造成影响,因此需要控制Mg-Al-Zn-Mn系合金中金属元素含量的比例。Sadawy等[97]研究不同Zn/Mg质量比对Al-Zn-Mg作为碳钢阴极保护的牺牲阳极材料的影响,表明当Zn/Mg质量比小于0.62时的阳极腐蚀速率最高,对碳钢的阴极保护效率最高。

目前提高镁牺牲阳极使用寿命的方法主要是合金化处理。晶粒尺寸和第二相的组成会对镁牺牲阳极的电流效率和腐蚀均匀性产生影响,而合金化处理会对晶粒尺寸和第二相造成影响。Wen等[98]在Al-Zn-In-Mg-Ti合金中加入Si,并测量了其对合金腐蚀性能的影响。表明加入Si之后金属主要析出物为Mg2Si相,因为Mg2Si与α-Al之间的电位差小于MgZn2与α-Al之间的电位差,减小了金属内的电偶腐蚀。Si的加入提高了Mg阳极的电化学性能和腐蚀均匀性。

考虑到滩涂环境下的微生物数量较多,会对镁合金造成微生物腐蚀。有研究表明,近岸海底的厌氧细菌含量更高,说明了管线和阴极保护材料会受到更加严重的微生物腐蚀。因此在滩涂环境下还要求镁合金具有一定的抗菌性能。但目前对镁合金在微生物环境下的腐蚀尤其是SRB腐蚀下的防护的研究较少。因此需要深入研究如何在不影响耐蚀性能的同时,提高镁合金的抗菌性能,来提高其在滩涂环境下作为牺牲阳极的使用寿命。

2.4 展望

镁合金由于自身特性被广泛应用于海洋领域,其在不同海洋环境下的应用和性能改善措施如表1所示。在海洋大气环境下,镁合金表面防护涂层技术依旧存在一定的缺陷,随着表面处理技术的不断进步,应该研发具有耐湿、耐热和金属表面结合力强等特性的镁合金防护涂层,来提高镁合金在大气环境下的寿命。镁作为海水电池的阳极材料,需要寻找其他金属元素或镁阳极加工手段,对镁合金的微观结构进行调控改变镁合金的第二相分布和晶粒大小,来进一步提高镁合金的阳极效率。镁合金作为滩涂环境下的埋地管线的牺牲阳极材料,通过加入其它金属元素可以提高其使用寿命,但目前的相关研究中,并未考虑到SRB等微生物对镁合金使用寿命的影响,但在滩涂环境下微生物又是一个不可忽视的耐蚀影响因素,因此需要加强对镁合金微生物腐蚀的进一步研究,以提高镁牺牲阳极的使用寿命。相信在未来,随着镁合金耐蚀处理技术的不断进步,镁合金在海洋领域将有广阔的应用前景。

表1 不同环境下使用镁合金种类及性能改善方法

Table 1 Types and performance improvement methods of magnesium alloys used in different environments

Using environment Types of magnesium alloys Application Performance improvement methods

Marine atmospheric environment AZ series; VW series magnesium alloys It is used in aerospace fields, aircraft engine shell and other parts Adding other metal elements or changing the processing technology to adjust the second phase; protective coatings were prepared on the surface of the alloy

Seawater immersion environment AZ series; AE series such as Mg-Al-Zn-In magnesium alloys It is mainly used as anode material for seawater battery Addition of other metal elements to the alloy or heat treatment and plastic processing were used to improve the anode efficiency

Coastal beach environment Pure magnesium; Mg-Mn series; Mg-Al-Zn-Mn series magnesium alloys Sacrificial anode material used for cathodic protection of buried pipelines The addition of other metal elements changes the grain size and the composition of the second phase to improve the current efficiency and corrosion uniformity

3 结论

(1) 镁合金在海洋大气环境中主要受到湿度、温度、氯离子浓度及污染物的影响。RH作为基本的影响因素,当RH到达某一临界值时,会使得大气腐蚀的速率增加。温度会影响镁合金表面液膜吸附速率、膜层厚度等,当RH达到临界值时,温度升高会加快腐蚀的速率。大气环境中的污染物会溶解于金属材料表面的液膜中加速腐蚀。在海洋大气环境中,镁合金主要应用于航天航空领域,目前提高其耐蚀性能的方法主要为两种:一种是在合金中加入其他金属元素和改变加工工艺来改善镁合金的微观结构降低电偶腐蚀来提高镁合金的耐蚀性能;另一种是对金属进行表面处理形成化学保护膜。

(2) 镁合金在海水浸没环境中的腐蚀与海水中的盐度、溶解氧、离子含量、pH等因素有关。Cl-作为海水环境中含量最多的阴离子,可以轻易地穿过膜层或者破坏膜层导致镁合金的耐蚀性能下降,还会对海水电池中的镁阳极造成影响,降低其阳极效率。在海水浸没环境下,镁合金主要用做海水电池的阳极材料,但由于镁合金自身化学特性的影响导致其实际寿命较低,目前主要的方法是在镁合金中加入其他金属元素来提高金属的电化学性能。

(3) 在滩涂环境下,影响镁合金在滨海滩涂环境下的腐蚀因素主要是滩涂泥土,其中含有的大量微生物会影响镁合金的腐蚀行为,但目前对镁合金在滩涂环境下的研究较少,未来需要更加深入的研究。在滩涂环境下,镁合金可以用做管道的牺牲阳极材料,镁作为牺牲阳极主要是通过加入金属元素来提高其阴极保护效率,但目前对滩涂环境下提高镁牺牲阳极保护效率的研究较少,需要未来进一步研究。

参考文献

[1]

Xu T C, Yang Y, Peng X D, et al.

Overview of advancement and development trend on magnesium alloy

[J]. J. Magnesium Alloys, 2019, 7: 536

[本文引用: 1]

[2]

Hu W Y, Le Q C, Zhang Z Q, et al.

Numerical simulation of DC casting of AZ31 magnesium slab at different casting speeds

[J]. J. Magnesium Alloys, 2013, 1: 88

[本文引用: 1]

[3]

Huang Y D, Zhang Y P, Song J F, et al.

Development and prospects of degradable magnesium alloys for structural and functional applications in the fields of environment and energy

[J]. J. Magnesium Alloys, 2023, 11: 3926

[本文引用: 2]

[4]

Hasan M, Begum L.

Semi-continuous casting of magnesium alloy AZ91 using a filtered melt delivery system

[J]. J. Magnesium Alloys, 2015, 3: 283

[本文引用: 1]

[5]

Bai J Y, Yang Y, Wen C, et al.

Applications of magnesium alloys for aerospace: a review

[J]. J. Magnesium Alloys, 2023, 11: 3609

[本文引用: 1]

[6]

Zhao Z, Zong L S, Liu C D, et al.

A novel Mg(OH)2/MgF x (OH)1- x composite coating on biodegradable magnesium alloy for coronary stent application

[J]. Corros. Sci., 2022, 208: 110627

[本文引用: 1]

[7]

Wang G G, Weiler J P.

Recent developments in high-pressure die-cast magnesium alloys for automotive and future applications

[J]. J. Magnesium Alloys, 2023, 11: 78

[本文引用: 1]

[8]

Luo C, Wu X, Song H Q, et al.

Analysis of application requirements and research directions of magnesium alloys for aircraft engines serving in marine environment

[J]. J. Chin. Soc. Corros. Prot., 2023, 43: 787

[本文引用: 2]

骆 晨, 吴 雄, 宋汉强 等.

海洋环境服役飞机发动机镁合金使用要求和研究方向分析

[J]. 中国腐蚀与防护学报, 2023, 43: 787

[本文引用: 2]

[9]

Chen J L, Sun L, Wang K, et al.

Research and applications of rechargeable seawater battery

[J]. J. Energy Storage, 2024, 76: 109659

[本文引用: 1]

[10]

Mei D, Li Y Q, Tian Y S, et al.

The effect of selected corrosion inhibitors on localized corrosion of magnesium alloy: The expanded understanding of "inhibition efficiency"

[J]. Corros. Sci., 2024, 226: 111650

[本文引用: 1]

[11]

Atrens A, Song G L, Liu M, et al.

Review of recent developments in the field of magnesium corrosion

[J]. Adv. Eng. Mater., 2015, 17: 400

[本文引用: 1]

[12]

Liu M Y, Jiang J H, Gao Z, et al.

Research progress of sacrificial Mg alloy anode for corrosion protection of marine equipment

[J]. Mod. Transp. Metall. Mater., 2022, 2(1): 61

[本文引用: 3]

刘明耀, 江静华, 高 正 等.

海洋装备防腐用镁合金牺牲阳极的研究进展

[J]. 现代交通与冶金材料, 2022, 2(1): 61

[本文引用: 3]

[13]

Cui Z Y, Ge F, Wang X.

Corrosion mechanism of materials in three typical harsh marine atmospheric environments

[J]. J. Chin. Soc. Corros. Prot., 2022, 42: 403

[本文引用: 2]

崔中雨, 葛 峰, 王 昕.

几种苛刻海洋大气环境下的海工材料腐蚀机制

[J]. 中国腐蚀与防护学报, 2022, 42: 403

DOI [本文引用: 2]

以南极低温高辐照冰雪凝-融环境、南海高温高湿高盐雾环境以及滨海氯-霾耦合环境3种典型环境为研究对象,开展了典型海工材料的腐蚀行为研究。结果表明,南极低温环境下冰层、雪层覆盖下电化学腐蚀过程依然可以发生,冰雪凝-融过程导致液膜长周期存在促进了腐蚀的进行且加速局部腐蚀。南海高温高湿高盐雾环境下有色金属材料表面存在化学氧化和电化学腐蚀协同作用机制,不同铝合金的局部腐蚀萌生扩展驱动力不同 (即扩散与电荷转移、氢致沿晶裂纹、腐蚀产物楔入效应),表面润湿时间和Cl<sup>-</sup>协同作用导致腐蚀动力学偏离幂函数规律。滨海氯-霾耦合环境下NH<sub>4</sub><sup>+</sup>加速腐蚀的关键控制因素为缓冲效应导致的持续供H<sup>+</sup>,Cl<sup>-</sup>、NH<sub>4</sub><sup>+</sup>、NO<sub>3</sub><sup>-</sup>协同作用下镁合金发生“类自催化点蚀”。

[14]

Peng C, Cao G W, Gu T Z, et al.

The effect of dry/wet ratios on the corrosion process of the 6061 Al alloy in simulated Nansha marine atmosphere

[J]. Corros. Sci., 2023, 210: 110840

[本文引用: 1]

[15]

Xiao K, Dong C F, Li X G, et al.

Atmospheric corrosion behavior of AZ91D magnesium alloys in initial stages

[J]. Chin. J. Rare Met., 2006, 30: 595

[本文引用: 1]

肖 葵, 董超芳, 李晓刚 等.

AZ91D镁合金在大气环境中初期腐蚀行为的研究

[J]. 稀有金属, 2006, 30: 595

[本文引用: 1]

[16]

Jönsson M, Persson D, Leygraf C.

Atmospheric corrosion of field-exposed magnesium alloy AZ91D

[J]. Corros. Sci., 2008, 50: 1406

[本文引用: 1]

[17]

Guo C L, Zheng Q F, Zhao Y H, et al.

Marine atmospheric corrosion behavior of AZ31 magnesium alloy

[J]. Chin. J. Rare Met., 2013, 37: 21

[本文引用: 1]

郭初蕾, 郑弃非, 赵月红 等.

AZ31镁合金在海洋大气环境中的腐蚀行为

[J]. 稀有金属, 2013, 37: 21

[本文引用: 1]

[18]

Jiang Q T.

The research of EW75 magnesium alloy on the atmospheric corrosion behaviors

[D]. Beijing: General Research Institute for Nonferrous Metals, 2014

[本文引用: 1]

蒋全通.

EW75镁合金大气腐蚀行为研究

[D]. 北京: 北京有色金属研究总院, 2014

[本文引用: 1]

[19]

LeBozec N, Jönsson M, Thierry D.

Atmospheric corrosion of magnesium alloys: influence of temperature, relative humidity, and chloride deposition

[J]. Corrosion, 2004, 60: 356

[本文引用: 1]

[20]

Esmaily M, Shahabi-Navid M, Svensson J E, et al.

Influence of temperature on the atmospheric corrosion of the Mg-Al alloy AM50

[J]. Corros. Sci., 2015, 90: 420

[本文引用: 1]

[21]

Wang Y, Liu Y H, Mu X L, et al.

Effect of environmental factors on material transfer in thin liquid film during atmospheric corrosion process in marine environment

[J]. J. Chin. Soc. Corros. Prot., 2023, 43: 1015

[本文引用: 1]

汪 洋, 刘元海, 慕仙莲 等.

海洋气候大气腐蚀过程环境因素对薄液膜内物质传递的影响

[J]. 中国腐蚀与防护学报, 2023, 43: 1015

[本文引用: 1]

[22]

Lindström R, Johansson L G, Thompson G E, et al.

Corrosion of magnesium in humid air

[J]. Corros. Sci., 2004, 46: 1141

[本文引用: 1]

[23]

Liu H G, Cao F Y, Song G L, et al.

Review of the atmospheric corrosion of magnesium alloys

[J]. J. Mater. Sci. Technol., 2019, 35: 2003

DOI [本文引用: 1]

Mg atmospheric corrosion is induced by a thin surface aqueous layer. Controlling factors are microgalvanic acceleration between different phases, protection by a continuous second phase distribution, protection by corrosion products, and degradation of protective layers by aggressive species such as chloride ions. The Mg atmospheric corrosion rate increases with relative humidity (RH) and concentrations of aggressive species. Temperature increases the corrosion rate unless a protective film causes a decrease. O2, SO2 and NO2 accelerate the atmospheric corrosion rate, whereas the corrosion rate is decreased by CO2. The traditional gravimetric method can evaluate effectively the corrosion behavior of Mg alloys.

[24]

Yang L J, Li Y F, Wei Y H, et al.

Atmospheric corrosion of field-exposed AZ91D Mg alloys in a polluted environment

[J]. Corros. Sci., 2010, 52: 2188

[本文引用: 1]

[25]

Zhao C, Cao F Y, Song G L.

Corrosivity of haze constituents to pure Mg

[J]. J. Magnesium Alloys, 2020, 8: 150

[本文引用: 1]

[26]

Yu R H, Cao F Y, Zhao C, et al.

The marine atmospheric corrosion of pure Mg and Mg alloys in field exposure and lab simulation

[J]. Corros. Eng. Sci. Technol., 2020, 55: 609

[本文引用: 1]

[27]

Jiang Q T, Lu D Z, Wang N, et al.

The corrosion behavior of Mg-Nd binary alloys in the harsh marine environment

[J]. J. Magnesium Alloys, 2021, 9: 292

[本文引用: 1]

[28]

Cui Z Y, Li X G, Xiao K, et al.

Atmospheric corrosion of field-exposed AZ31 magnesium in a tropical marine environment

[J]. Corros. Sci., 2013, 76: 243

[本文引用: 1]

[29]

Merino M C, Pardo A, Arrabal R, et al.

Influence of chloride ion concentration and temperature on the corrosion of Mg-Al alloys in salt fog

[J]. Corros. Sci., 2010, 52: 1696

[本文引用: 1]

[30]

Jönsson M, Persson D, Thierry D.

Corrosion product formation during NaCl induced atmospheric corrosion of magnesium alloy AZ91D

[J]. Corros. Sci., 2007, 49: 1540

[本文引用: 1]

[31]

Wu J J, Xu M, Wang P, et al.

Impact of nitrate addition on EH40 steel corrosion in natural seawater

[J]. J. Chin. Soc. Corros. Prot., 2023, 43: 765

[本文引用: 1]

吴佳佳, 徐 鸣, 王 鹏 等.

天然海水中硝酸盐的添加对EH40钢腐蚀的影响

[J]. 中国腐蚀与防护学报, 2023, 43: 765

DOI [本文引用: 1]

研究了天然海水中硝酸盐的添加对EH40钢腐蚀的影响。利用失重法、动电位极化曲线、SEM、CLSM、Raman、16S rRNA基因高通量测序等测试方法,表征了EH40钢在添加有不同浓度硝酸盐 (0、0.1、1、10、100 mmol/L) 的天然海水中浸泡12周的腐蚀速率、腐蚀形貌、腐蚀产物、生物膜形貌、生物膜微生物群落结构等,探讨了硝酸盐添加对EH40钢腐蚀的影响机制。结果表明:天然海水中硝酸盐的添加能够促进EH40钢的腐蚀,且促进作用具有浓度依赖性;同时,硝酸盐添加会加剧EH40钢的局部腐蚀程度。硝酸盐添加对EH40钢腐蚀的影响经由微生物起作用,其会改变生物膜微生物群落结构。

[32]

Xu K, Wang B J, Sun J.

Research progress on the influence of anions in typical corrosive media on corrosion behavior of magnesium alloys

[J]. Mater. Prot., 2022, 55(12): 166

[本文引用: 1]

许 凯, 王保杰, 孙 杰.

典型腐蚀介质中阴离子对镁合金腐蚀行为影响的研究进展

[J]. 材料保护, 2022, 55(12): 166

[本文引用: 1]

[33]

Liu W D, Cao F H, Chen A, et al.

Effect of chloride ion concentration on electrochemical behavior and corrosion product of AM60 magnesium alloy in aqueous solutions

[J]. Corrosion, 2012, 68: 045001

[本文引用: 3]

[34]

Yang L H, Lin C G, Gao H P, et al.

Corrosion behaviour of AZ63 magnesium alloy in natural seawater and 3.5wt.%NaCl aqueous solution

[J]. Int. J. Electrochem. Sci., 2018, 13: 8084

[本文引用: 1]

[35]

Jaume J, Marques M J F, Délia M L, et al.

Surface modification of 5083 aluminum-magnesium induced by marine microorganisms

[J]. Corros. Sci., 2022, 194: 109934

[本文引用: 1]

[36]

Marques M J F, Benedetti A, Castelli F, et al.

Influence of natural seawater variables on the corrosion behaviour of aluminium-magnesium alloy

[J]. Bioelectrochemistry, 2023, 149: 108321

[本文引用: 1]

[37]

Lin M X, Zhang J, Jiang Q T, et al.

Effect of chlorella vulgaris on corrosion behavior of Mg-3Y-1.5Nd alloy in natural seawater

[J]. J. Mater. Eng., 2020, 48(1): 98

[本文引用: 1]

林梦晓, 张 杰, 蒋全通 等.

海水中小球藻对Mg-3Y-1.5Nd镁合金腐蚀行为的影响

[J]. 材料工程, 2020, 48(1): 98

DOI [本文引用: 1]

采用X射线衍射、扫描电子显微镜、X射线能谱仪等表面分析技术以及电化学技术,以稀土镁合金Mg-3Y-1.5Nd为基体,研究小球藻对其腐蚀行为的影响。结果表明:含小球藻培养液和不含小球藻培养液的镁合金表面主要腐蚀产物均为Mg(OH)<sub>2</sub>,Mg<sub>3</sub>(PO4)<sub>2</sub>以及Mg<sub>2</sub>(OH)<sub>3</sub>Cl;含小球藻培养液的镁合金表面腐蚀产物中镁元素的占比较未含小球藻要小(29.6%vs 39.8%);腐蚀产物存在疏松的结构有利于腐蚀性离子侵入,促进镁合金的进一步腐蚀;小球藻的光合作用导致生物膜保护层下出现高浓度的溶解氧,使氧还原阴极电流变大,从而增大Mg-3Y-1.5Nd合金的腐蚀速率。综上所述,当小球藻存在时,Mg-3Y-1.5Nd合金受到的腐蚀更为严重。

[38]

Gu Y X, Jiang J H, Xie Q Y, et al.

Advances in magnesium alloys as anodes of seawater battery

[J]. Surf. Technol., 2022, 51(4): 1

[本文引用: 3]

谷亚啸, 江静华, 谢秋媛 等.

海水电池用镁合金阳极的研究进展

[J]. 表面技术, 2022, 51(4): 1

[本文引用: 3]

[39]

Deng M, Wang L Q, Höche D, et al.

Clarifying the decisive factors for utilization efficiency of Mg anodes for primary aqueous batteries

[J]. J. Power Sources, 2019, 441: 227201

[本文引用: 2]

[40]

Zhang J, Lan X, Wang J, et al.

Current status and prospect of influence of SRB on the corrosion of magnesium anodes of buried pipeline in mudflat environment

[J]. Equip. Environ. Eng., 2021, 18(12): 51

张 杰, 兰 啸, 王 佳 等.

滩涂环境SRB对涉海管线镁阳极腐蚀影响现状与展望

[J]. 装备环境工程, 2021, 18(12): 51

[41]

Li Y T.

Corrosion behaviour of steel in beach soil along Bohai Bay

[J]. Corros. Eng. Sci. Technol., 2009, 44: 91

[本文引用: 1]

[42]

Guan F, Duan J Z, Zhai X F, et al.

Interaction between sulfate-reducing bacteria and aluminum alloys—Corrosion mechanisms of 5052 and Al-Zn-In-Cd aluminum alloys

[J]. J. Mater. Sci. Technol., 2020, 36: 55

DOI [本文引用: 1]

Microbiologically influenced corrosion caused by sulfate-reducing bacteria (SRB) poses a serious threat to marine engineering facilities. This study focused on the interaction between the corrosion behavior of two aluminum alloys and SRB metabolic activity. SRB growth curve and sulfate variation with and with aluminum were performed to find the effect of two aluminum alloys on SRB metabolic activity. Corrosion of 5052 aluminum alloy and Al-Zn-In-Cd aluminum alloy with and without SRB were performed. The results showed that both the presence of 5052 and Al-Zn-In-Cd aluminum alloy promoted SRB metabolic activity, with the Al-Zn-In-Cd aluminum alloy having a smaller promotion effect compared with 5052 aluminum alloy. The electrochemical results suggested that the corrosion of the Al-Zn-In-Cd aluminum alloy was accelerated substantially by SRB. Moreover, SRB led to the transformation of Al-Zn-In-Cd aluminum alloy corrosion product from Al(OH)3 to Al2S3 and NaAlO2.

[43]

Zhou E Z, Wang J J, Moradi M, et al.

Methanogenic archaea and sulfate reducing bacteria induce severe corrosion of steel pipelines after hydrostatic testing

[J]. J. Mater. Sci. Technol., 2020, 48: 72

DOI [本文引用: 1]

Complex interactions within a microbial consortium can induce severe corrosion in oil pipelines. This study investigated the mechanism of microbiologically influenced corrosion (MIC) that led to failure of X52 steel pipelines after hydrostatic testing. Laboratory hydrostatic testing with untreated lake water and underground water were used to simulate and study the events that led to the actual corrosion. Biofilm analysis, weight loss, and several electrochemical measurements demonstrated rapid corrosion rates after hydrostatic testing. Analysis of microbial community structures revealed that methanogenic archaea and sulfate reducing bacteria (SRB), introduced by the hydrotest water, formed corrosive biofilms on X52 steel coupon surfaces that induced severe pitting.

[44]

Liu H W, Cheng Y F.

Microbial corrosion of initial perforation on abandoned pipelines in wet soil containing sulfate-reducing bacteria

[J]. Colloids Surf., 2020, 190B: 110899

[本文引用: 1]

[45]

Sun D X, Wu M, Xie F, et al.

Hydrogen permeation behavior of X70 pipeline steel simultaneously affected by tensile stress and sulfate-reducing bacteria

[J]. Int. J. Hydrog. Energy, 2019, 44: 24065

[本文引用: 1]

[46]

Wang D, Xie F, Wu M, et al.

The effect of sulfate-reducing bacteria on hydrogen permeation of X80 steel under cathodic protection potential

[J]. Int. J. Hydrog. Energy, 2017, 42: 27206

[本文引用: 1]

[47]

Shi X B, Yan W, Xu D K, et al.

Microbial corrosion resistance of a novel Cu-bearing pipeline steel

[J]. J. Mater. Sci. Technol., 2018, 34: 2480

DOI [本文引用: 1]

Microbiologically influenced corrosion (MIC) is becoming a serious problem for buried pipelines. Developing environmentally friendly strategies for MIC control is increasingly urgent in oil/gas pipeline industry. Copper (Cu) in steels can not only provide aging precipitation strengthening, but also kill bacterium, offering a special biofunction to steels. Based on the chemical composition of traditional X80 pipeline steel, two Cu-bearing pipeline steels (1% Cu and 2% Cu) were fabricated in this study. The microstructure, mechanical properties and antibacterial property against sulphate-reducing bacteria (SRB) and Pseudomonas aeruginosa (P. aeruginosa) were studied. It was found that the novel pipeline steel alloyed by 1%Cu exhibited acicular ferrite microstructure with nano-sized Cu-rich precipitates distribution in the matrix, resulting in better mechanical properties than the traditional X80 steel, and showed good MIC resistance as well. The pitting corrosion resistance of 1% Cu steel in as-aged condition was significantly better than that of X80 steel. A possible antibacterial mechanism of the Cu-bearing pipeline steel was proposed.

[48]

Li Y C, Feng S Q, Liu H M, et al.

Bacterial distribution in SRB biofilm affects MIC pitting of carbon steel studied using FIB-SEM

[J]. Corros. Sci., 2020, 167: 108512

[本文引用: 1]

[49]

Zhang T S, Wang Z Y, Qiu Y B, et al.

“Electrons-siphoning” of sulfate reducing bacteria biofilm induced sharp depletion of Al-Zn-In-Mg-Si sacrificial anode in the galvanic corrosion coupled with carbon steel

[J]. Corros. Sci., 2023, 216: 111103

[本文引用: 3]

[50]

Purwasena I A, Astuti D I, Ardini Fauziyyah N, et al.

Inhibition of microbial influenced corrosion on carbon steel ST37 using biosurfactant produced by Bacillus sp

[J]. Mater. Res. Express, 2019, 6: 115405

[本文引用: 1]

[51]

Yuan S J, Liang B, Zhao Y, et al.

Surface chemistry and corrosion behaviour of 304 stainless steel in simulated seawater containing inorganic sulphide and sulphate-reducing bacteria

[J]. Corros. Sci., 2013, 74: 353

[本文引用: 1]

[52]

Fang S J, Liu Y H, Wang Q, et al.

Influence of SRB on corrosion of AZ91 magnesium alloy in solution containing chlorine ions

[J]. J. South China Univ. Technol. (Nat. Sci. Ed.), 2008, 36(7): 92

[本文引用: 2]

方世杰, 刘耀辉, 王 强 等.

SRB对AZ91镁合金在含氯离子溶液中腐蚀的影响

[J]. 华南理工大学学报(自然科学版), 2008, 36(7): 92

[本文引用: 2]

通过引入硫酸盐还原菌(SRB)来改善AZ91镁合金在含氯离子溶液中的腐蚀情况.发现:镁合金在无菌和含菌介质中的腐蚀均为点蚀;当Cl<sup>-</sup>含量低于1.5g/L时,含菌和无菌试样表面仅出现微小的点蚀坑,两种试样的腐蚀速度相差不大,说明在低Cl<sup>-</sup>含量的溶液中,SRB对镁合金腐蚀的影响作用不大;当Cl<sup>-</sup>含量高于1.5g/L时,两种试样表面的点蚀坑扩展,腐蚀速度随着Cl<sup>-</sup>浓度的增加而增大,且含茵试样的腐蚀速度要明显低于无菌试样,腐蚀电流密度和腐蚀电位随着Cl<sup>-</sup>浓度的增加而分别增大和降低,说明在高Cl<sup>-</sup>含量的溶液中,SRB生物膜的存在显著地降低了镁合金对Cl<sup>-</sup>的腐蚀敏感性.

[53]

Liu Y H, Wang Q, Song Y L, et al.

A study on the corrosion behavior of Ce-modified cast AZ91 magnesium alloy in the presence of sulfate-reducing bacteria

[J]. J. Alloy. Compd., 2009, 473: 550

[本文引用: 1]

[54]

Sun D X, Wu M, Xie F.

Effect of sulfate-reducing bacteria and cathodic potential on stress corrosion cracking of X70 steel in sea-mud simulated solution

[J]. Mater. Sci. Eng., 2018, 721A: 135

[本文引用: 1]

[55]

Davoodi A, Pakshir M, Babaiee M, et al.

A comparative H2S corrosion study of 304L and 316L stainless steels in acidic media

[J]. Corros. Sci., 2011, 53: 399

[本文引用: 1]

[56]

Ma H Y, Cheng X L, Li G Q, et al.

The influence of hydrogen sulfide on corrosion of iron under different conditions

[J]. Corros. Sci., 2000, 42: 1669

[本文引用: 1]

[57]

Zhang X, Zhang K.

Research progress on corrosion behavior and mechanism of magnesium alloy

[J]. Corros. Sci. Prot. Technol., 2015, 27: 78

[本文引用: 1]

张 新, 张 奎.

镁合金腐蚀行为及机理研究进展

[J]. 腐蚀科学与防护技术, 2015, 27: 78

[本文引用: 1]

[58]

Meng W Q.

study on composition optimization, static and dynamic mechanical properties and corrosion behavior of AM series magnesium alloys

[D]. Chongqing: Chongqing University, 2018

[本文引用: 1]

蒙万秋.

AM系镁合金成分优化、静动态力学性能及腐蚀行为研究

[D]. 重庆: 重庆大学, 2018

[本文引用: 1]

[59]

Bahmani A, Arthanari S, Shin S K.

Formulation of corrosion rate of magnesium alloys using microstructural parameters

[J]. J. Magnesium Alloys, 2020, 8: 134

[本文引用: 1]

[60]

Wang B J, Luan J Y, Wang S D, et al.

Research progress on stress corrosion cracking behavior of magnesium alloys

[J]. J. Chin. Soc. Corros. Prot., 2019, 39: 89

[本文引用: 1]

王保杰, 栾吉瑜, 王士栋 等.

镁合金应力腐蚀开裂行为研究进展

[J]. 中国腐蚀与防护学报, 2019, 39: 89

DOI [本文引用: 1]

系统总结了镁合金的应力腐蚀开裂行为及其微观失效机制的研究进展,重点介绍了阳极溶解、机械载荷、氢脆效应等对裂纹开裂模式的影响和作用规律,以及提高镁合金抗应力腐蚀开裂能力的处理方法及其作用机制;指出目前研究中存在的问题,并提出未来的研究重点和发展方向。

[61]

Jiang Q T, Lv X Z, Lu D Z, et al.

The corrosion behavior and mechanical property of the Mg-7Y-xNd ternary alloys

[J]. J. Magnesium Alloys, 2018, 6: 346

[本文引用: 1]

[62]

Liu Y X, Chen L P, Zhou Q, et al.

Effects of cold spraying and cold spraying-anodizing treatment on the corrosion resistance of WE43 magnesium alloy

[J]. Spec. Cast. Nonferrous Alloys, 2023, 43: 1561

[本文引用: 1]

刘曜熙, 陈乐平, 周 全 等.

冷喷涂及阳极氧化复合处理对WE43镁合金耐蚀性能的影响

[J]. 特种铸造及有色合金, 2023, 43: 1561

[本文引用: 1]

[63]

Shi H, Sun Q, Jiang Q T, et al.

Effect of ytterbium oxide on the structure and corrosion resistance of micro-arc oxide coatings of Mg-Nd binary alloys in the natural seawater

[J]. Corros. Sci., 2023, 221: 111332

[64]

Kousis C, Keil P, Hamilton N M, et al.

The kinetics and mechanism of filiform corrosion affecting organic coated Mg alloy surfaces

[J]. Corros. Sci., 2022, 206: 110477

[本文引用: 1]

[65]

Wu P P, Song G L, Zhu Y X, et al.

The corrosion of Al-supersaturated Mg matrix and the galvanic effect of secondary phase nanoparticles

[J]. Corros. Sci., 2021, 184: 109410

[本文引用: 1]

[66]

Jiang Q T, Lu D Z, Cheng L R, et al.

The corrosion characteristic and mechanism of Mg-5Y-1.5Nd-xZn-0.5Zr (x =0, 2, 4, 6wt%) alloys in marine atmospheric environment

[J]. J. Magnesium Alloys, 2024, 12: 139

[本文引用: 1]

[67]

Chen Y W, Zhou J, Liu Y, et al.

Research progress in corrosion mechanism and regulation of magnesium alloys

[J]. Chin. J. Nonferrous Met., 2023, 33: 3152

[本文引用: 1]

陈雅薇, 周 济, 刘 勇 等.

镁合金腐蚀机制与调控研究进展

[J]. 中国有色金属学报, 2023, 33: 3152

[本文引用: 1]

[68]

Li Y G, Wei Y H, Hou L F, et al.

Atmospheric corrosion of AM60 Mg alloys in an industrial city environment

[J]. Corros. Sci., 2013, 69: 67

[本文引用: 1]

[69]

Yang Y, Deng Y C, Zhang R F, et al.

Influence of β-Mg17Al12 and Al-Mn intermetallic compounds on the corrosion behaviour of cast and solution treated Mg-Al-Zn-Mn alloys

[J]. Corros. Sci., 2023, 222: 111363

[本文引用: 1]

[70]

Zheng T X, Hu Y B, Yang S W.

Effect of grain size on the electrochemical behavior of pure magnesium anode

[J]. J. Magnesium Alloys, 2017, 5: 404

[本文引用: 1]

[71]

Zhu Q C, Li Y X, Cao F Y, et al.

Towards development of a high-strength stainless Mg alloy with Al-assisted growth of passive film

[J]. Nat. Commun., 2022, 13: 5838

DOI PMID [本文引用: 1]

Magnesium alloys with high strength and excellent corrosion resistance are always sought-after in light-weighting structural components for automotive and aerospace applications. However, for most magnesium alloys that have a high specific strength, they usually have an inferior corrosion resistance and vice versa. In this work, we successfully develop a Mg-11Y-1Al (wt. %) alloy through conventional casting, solution treatment followed by extrusion. The overall properties of this alloy feature with a corrosion rate lower than 0.2 mm y, high yield strength of 350 MPa and moderate tensile elongation of 8%, the combination of which shows competitive advantage over other comparative magnesium alloys in the literature. It is found that a thin and dense protective film of YO/Y(OH) can be fast developed with the aid of AlO/Al(OH) deposition to isolate this alloy from further attack of corrosion medium. Meanwhile, the refined grains, weak texture and activation of non-basal slip systems co-contribute to the high strength and good ductility. Our findings are expected to inspire the design of next-generation high performance magnesium alloys.© 2022. The Author(s).

[72]

Xie Y, Liu T, Wang W, et al.

Effect of microstructure on corrosion resistance of a high-strength ultralightweight Mg-Li alloy

[J]. J. Chin. Soc. Corros. Prot., 2024, 44: 255

[本文引用: 1]

谢 云, 刘 婷, 王 雯 等.

微观组织对一种超轻高强镁锂合金耐蚀性的影响

[J]. 中国腐蚀与防护学报, 2024, 44: 255

[本文引用: 1]

[73]

Fang A C, Xie G S.

Application of micro-arc oxidation technology in aluminum, magnesium and its alloys against corrosion in the marine environment

[J]. Surf. Technol., 2012, 41(1): 54

[本文引用: 1]

房爱存, 解光胜.

微弧氧化技术在铝、镁及其合金海洋环境防腐蚀中的应用

[J]. 表面技术, 2012, 41(1): 54

[本文引用: 1]

[74]

Tian G Y, Yan C M, Yang Z H, et al.

Research progress on corrosion and protection of corrosion-resistant Mg-Li alloys

[J]. J. Chin. Soc. Corros. Prot., 2023, 43: 1255

[本文引用: 1]

田光元, 严程铭, 杨智皓 等.

耐腐蚀Mg-Li合金的腐蚀与防护及其性能研究进展

[J]. 中国腐蚀与防护学报, 2023, 43: 1255

DOI [本文引用: 1]

高比强度和高比刚度Mg-Li合金,由于其出色的减重效果,是理想的航空航天金属结构工程材料。然而,由于其耐腐蚀性能较差,严重制约了其在一些服役环境中的广泛应用。因此,耐腐蚀Mg-Li合金的成分、工艺研制是未来发展的重要方向。本文综述了其腐蚀机理及不同类型表面防护 方法 (金属涂层、阳极氧化、导电性-屏蔽性聚合物涂层和智能涂层)、研究现状与未来应用。同时,分析了不同类型腐蚀防护方法的优势与局限性问题,讨论了耐腐蚀Mg-Li合金腐蚀与防护的未来研究趋势,以期为耐腐蚀Mg-Li合金开发提供新思路。

[75]

Wang D, Sun S B, Sun Z H, et al.

Corrosion resistance of MAO/GO/SA compound coatings on Mg alloy under different processes

[J]. Spec. Cast. Nonferrous Alloys, 2023, 43: 1501

[本文引用: 1]

王 东, 孙世博, 孙志浩 等.

不同工艺下镁合金MAO/GO/SA复合涂层的耐蚀性

[J]. 特种铸造及有色合金, 2023, 43: 1501

[本文引用: 1]

[76]

Liu C, Jiang Q T, Sun Q, et al.

The hydrothermal performance and corrosion resistance of MgO@Nb2O5 composite coatings on Mg-7Y alloy in natural seawater

[J]. J. Mater. Res. Technol., 2023, 26: 9203

[本文引用: 1]

[77]

He M G, Yang L Q, He Q Y, et al.

Comparative study on the corrosion resistance of Al, AlTiSi and AlTiSiN coated Mg-Gd-Y magnesium alloy

[J]. Mater. Lett., 2024, 359: 135945

[本文引用: 1]

[78]

Ren D T, Wang W Q, Zhang X G, et al.

Study on microstructures and corrosion resistance of SPS Al-Al2O3, composite coatings on magnesium alloy substrate

[J]. Mater. Rep., 2024: 38(16): 22120140

[本文引用: 1]

任东亭, 王文权, 张新戈 等.

镁合金基体等离子喷涂Al-Al2O3复合涂层组织与耐腐蚀性能研究

[J]. 材料导报, 2024: 38(16): 22120140

[本文引用: 1]

[79]

Wang H, Liu Y Y.

Research progress in the preparation of anti-corrosion superhydrophobic coatings on magnesium alloys

[J]. Surf. Technol., 2023, 52(11): 1

[本文引用: 1]

王 华, 刘艳艳.

镁合金表面防腐蚀超疏水涂层制备研究进展

[J]. 表面技术, 2023, 52(11): 1

[本文引用: 1]

[80]

Huang Z F, Yong Q W, Fang R, et al.

Superhydrophobic and corrosion-resistant nickel-based composite coating on magnesium alloy

[J]. J. Chin. Soc. Corros. Prot., 2023, 43: 755

[本文引用: 1]

黄志凤, 雍奇文, 房 蕊 等.

AZ31镁合金表面超疏水耐腐蚀镍基复合涂层

[J]. 中国腐蚀与防护学报, 2023, 43: 755

DOI [本文引用: 1]

结合化学沉积和电沉积技术,以动态氢气泡为模板,在AZ31镁合金表面制备了一种超疏水耐腐蚀的镍基复合涂层。涂层形貌、结构、组成、润湿性和腐蚀防护性能的表征结果表明,电沉积溶液中添加ZnO纳米粒子会改变多孔镍层的表面形貌,影响疏水能力。静态水接触角 (WCA) 测试表明,电沉积溶液中ZnO纳米粒子的浓度为5.0 g‧L<sup>-1</sup>时获得的电沉积镀层经硬脂酸改性后,具有最大的WCA值,达到160.8°±2.8°。相较于裸镁合金,该复合涂层腐蚀电位显著正移,腐蚀电流密度和电荷转移电阻分别降低和提升两个数量级以上,说明复合涂层对镁合金基底具备良好的腐蚀保护能力。

[81]

Liu J Y, Zhang Z Y, Wang D, et al.

Corrosion resistance behavior of different MOF superhydrophobic coatings on magnesium alloy surface

[J]. J. Mater. Eng., 2024, 52(4): 138

DOI [本文引用: 1]

In order to study the corrosion resistance of three different superhydrophobic coatings (MZS-1, MZS-2 and ZnO@ZIF-8) on AZ91D magnesium alloy surface in 5% (mass fraction) NaCl solution. The microstructure, wettability and corrosion resistance of the superhydrophobic composite coating were tested and characterized by field emission scanning electron microscope, static contact angle tester, electrochemical workstation and salt spray tester, respectively. The results show that the corrosion of the superhydrophobic coatings does not occur until 192 h after salt spray treatment among the three types of superhydrophobic coatings, and the corrosion of the MZS-1 superhydrophobic coating is the most serious. The surface pitting of the MZS-2 superhydrophobic coating doesn't occur until 240 h later, and the contact angle is still high after salt spray treatment, so the corrosion resistance of the MZS-2 composite coating is the best.The polarization curve tests indicate that the corrosion current density of three superhydrophobic coatings are still one order of magnitude lower than that of the metal matrix after salt spray treatment for 240 h, showing excellent corrosion resistance. The superhydrophobic coating can effectively increase the corrosion resistance of metal materials.It can effectively prevent the infiltration of corrosive ions and provide long-term protection for the matrix because of its water repellency.

刘金玉, 张志远, 王 东 等.

镁合金表面不同MOF超疏水涂层的耐蚀行为

[J]. 材料工程, 2024, 52(4): 138

DOI [本文引用: 1]

对AZ91D镁合金表面三种不同超疏水涂层(MZS-1, MZS-2和ZnO@ZIF-8)在5%(质量分数)NaCl溶液中的耐蚀性能进行研究。采用场发射扫描电子显微镜、静态接触角测试仪、电化学工作站和盐水喷雾试验机分别对超疏水复合涂层进行微观形貌、润湿性、耐蚀性能等进行测试与表征。结果表明:经过盐雾处理后, 三种超疏水涂层均在192 h后出现腐蚀, 其中MZS-1超疏水涂层的腐蚀最为严重, MZS-2超疏水涂层240 h后表面出现点蚀, 同时经过盐雾处理后仍能维持较高的接触角, 故MZS-2复合涂层耐蚀性能最好。极化曲线测试发现, 在盐雾处理240 h后, 三种超疏水涂层的腐蚀电流密度仍比金属基体降低1个数量级, 表现出优异的耐蚀性能。所制备的超疏水涂层可以有效增加金属材料的耐蚀性, 由于超疏水涂层的拒水性, 有效阻挡腐蚀离子的渗透, 给基体提供长期的防护作用。

[82]

Liu B S, Gao A, Zhang Z C, et al.

Anticorrosion and discharge performance of calcium and neodymium co-doped AZ61 alloy anodes for Mg-air batteries

[J]. J. Mater. Sci. Technol., 2024, 193: 132

DOI [本文引用: 3]

Calcium (Ca) and neodymium (Nd) were introduced in the AZ61 alloy as alloying elements. The microstructure, corrosion behavior, and discharge properties of AZ61-1Nd-<em>x</em>Ca (<em>x</em> = 0, 0.5 wt.%, 1 wt.%, 2 wt.%) alloys as anodes for Mg-air batteries were systematically investigated. The results indicated that the AZ61-1Nd-1Ca alloy exhibits the best corrosion resistance during electrochemical experiments and hydrogen evolution tests. Discharge performance tests showed that the AZ61-1Nd-1Ca alloy exhibits the best specific capacity (1193.6 mAh g<sup>-1</sup>), energy density (1893.7 mWh g<sup>-1</sup>), anode efficiency (60.3 %), and cell voltage (1.246 V) at higher current densities. This is mainly attributed to the addition of Ca element, which refines the grain size of the alloy and increases the grain boundary area. In addition, Al<sub>2</sub>Nd and Al<sub>2</sub>Ca phases have similar corrosion mechanisms in the cross-section of the extruded alloy. The precipitated granular Al<sub>2</sub>Ca phase is uniformly dispersed on the substrate and acts as a physical barrier. This not only enhances the corrosion resistance of the alloy but also improves the anode efficiency of the alloy during discharge.

[83]

Huang D Y, Bu T, Song G L, et al.

High anodic-efficiency and energy-density magnesium-air battery with modified AZ31 anode

[J]. J. Alloy. Compd., 2023, 960: 170592

[本文引用: 1]

[84]

Wang N G, Wang R C, Feng Y, et al.

Discharge and corrosion behaviour of Mg-Li-Al-Ce-Y-Zn alloy as the anode for Mg-air battery

[J]. Corros. Sci., 2016, 112: 13

[本文引用: 1]

[85]

Abedini A, Valmoozi A A E, Afghahi S S S, et al.

Corrosion and discharge performance of AZ61, AZ63, AZ101 and AZ103 alloys as anode in magnesium-dissolved oxygen seawater long term batteries

[J]. Journal of Power Sources, 2023, 570: 233004

[本文引用: 1]

[86]

Wang N G, Wang R C, Peng C Q, et al.

Discharge behaviour of Mg-Al-Pb and Mg-Al-Pb-In alloys as anodes for Mg-air battery

[J]. Electrochim. Acta, 2014, 149: 193

[本文引用: 1]

[87]

Li J R, Zhang B B, Wei Q Y, et al.

Electrochemical behavior of Mg-Al-Zn-In alloy as anode materials in 3.5wt.%NaCl solution

[J]. Electrochim. Acta, 2017, 238: 156

[本文引用: 3]

[88]

Song D D, Wan H X, Xu D, et al.

Influence of rolling on corrosion behavior of ZM5 Mg-Alloy

[J]. J. Chin. Soc. Corros. Prot., 2024, 44: 213

[本文引用: 1]

宋东东, 万红霞, 徐 栋 等.

轧制对ZM5镁合金腐蚀性能的影响

[J]. 中国腐蚀与防护学报, 2024, 44: 213

[本文引用: 1]

[89]

Xu H, Zhang X, Jiang S S, et al.

Influence of aging treatment on corrosion behavior and mechanism of Mg-Y alloys

[J]. J. Cent. South Univ., 2018, 25: 987

[本文引用: 1]

[90]

Feng Y, Wang R C, Peng C Q.

Influence of aging treatments on microstructure and electrochemical properties in Mg-8.8Hg-8Ga (wt%) alloy

[J]. Intermetallics, 2013, 33: 120

[本文引用: 1]

[91]

Wang N G, Li W P, Huang Y X, et al.

Wrought Mg-Al-Pb-RE alloy strips as the anodes for Mg-air batteries

[J]. J. Power Sources, 2019, 436: 226855

[本文引用: 1]

[92]

Xiao B, Song G L, Zheng D J, et al.

A corrosion resistant die-cast Mg-9Al-1Zn anode with superior discharge performance for Mg-air battery

[J]. Mater. Des., 2020, 194: 108931

[本文引用: 1]

[93]

Liu H, Liu W, Wei J, et al.

Effect of stray current on corrosion behavior of Mg alloy sacrificial anode in buried pipeline

[J]. Eng. Failure Anal., 2023, 143: 106852

[本文引用: 1]

[94]

Yamauchi K, Asakura S.

Galvanic dissolution behavior of magnesium-1 mass%manganese-0.5 mass%calcium alloy anode for cathodic protection in fresh water

[J]. Mater. Trans., 2003, 44: 1046

[本文引用: 1]

[95]

Kim J G, Joo J H, Koo S J.

Development of high-driving potential and high-efficiency Mg-based sacrificial anodes for cathodic protection

[J]. J. Mater. Sci. Lett., 2000, 19: 477

[本文引用: 1]

[96]

Hou J C, Guan S K, Ren C X, et al.

effect of small addition of strontium on microstructure and electrochemical performance of mg-mn sacrificial anode

[J]. J. Chin. Soc. Corros. Prot., 2006, 26: 166

[本文引用: 1]

侯军才, 关绍康, 任晨星 等.

微量锶对镁锰牺牲阳极显微组织和电化学性能的影响

[J]. 中国腐蚀与防护学报, 2006, 26: 166

[本文引用: 1]

采用OM、SEM、EDS、XRD及电化学测试等手段,研究了微量Sr对镁锰牺牲阳极显微组织和电化学性能的影响.结果表明,微量Sr的加入能够细化晶粒,当Sr含量从0增加到030mass%时,合金的晶粒尺寸由900 μm减小到80 μm.随着Sr含量的增加,阳极的电流效率升高,开路电位负移,当Sr加入量为0.10%时,电流效率和开路电位达到最佳,其值分别为54.5%和-1.73VSCE;进一步增加Sr的含量,阳极电流效率下降,开路电位正移.研究认为,Sr含量不超过0.10%时,晶界析出的Mg17Sr2(弱阴极相)和α-Mg基体(阳极相)组成了电偶对,阻碍了晶间腐蚀,减少了晶粒大块脱落,电流效率升高,同时晶粒细化,晶界面积变大,杂质相(阴极相)分布更均匀,开路电位负移;Sr含量大于0.10%时,过量的Mg17Sr2相作为阴极相加大了镁阳极的腐蚀,电流效率下降,开路电位正移.

[97]

Sadawy M, Saad S, Abdel-Karim R.

Effect of Zn/Mg ratio on cathodic protection of carbon steel using Al-Zn-Mg sacrificial anodes

[J]. Trans. Nonferrous Met. Soc. China, 2020, 30: 2067

[本文引用: 1]

[98]

Wen J B, He J G, Lu X W.

Influence of silicon on the corrosion behaviour of Al-Zn-In-Mg-Ti sacrificial anode

[J]. Corros. Sci., 2011, 53: 3861

[本文引用: 1]

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414