航空发动机及燃气轮机热障涂层高温腐蚀与防护

王昆1,2, 邹兰欣1,2, 郭磊,1,2, 闫凯3, 叶福兴1,2, 刘洪丽4, 郭洪波,5

1 天津大学材料科学与工程学院 天津 300072

2 天津大学 现代连接技术重点实验室 天津 300072

3 中国特种设备检测研究院 北京 100029

4 中国民航大学航空工程学院 天津 300300

5 北京航空航天大学材料科学与工程学院 北京 100191

High-temperature Corrosion and Protection of Thermal Barrier Coatings for Aeroengines and Gas Turbines

WANG Kun1,2, ZOU Lanxin1,2, GUO Lei,1,2, YAN Kai3, YE Fuxing1,2, LIU Hongli4, GUO Hongbo,5

1 School of Materials Science and Engineering, Tianjin University, Tianjin 300072, China

2 Tianjin Key Laboratory of Advanced Joining Technology, Tianjin University, Tianjin 300072, China

3 China Special Equipment Inspection & Research Institute, Beijing 100029, China

4 College of Aeronautical Engineering, Civil Aviation University of China, Tianjin 300300, China

5 School of Materials Science and Engineering, Beihang University, Beijing 100191, China

摘要

热障涂层是航空发动机及燃气轮机热端部件的关键热防护技术。随着热障涂层技术的发展,发动机的工作温度大幅提升,燃油效率和推重比显著提高,但热障涂层却面临日趋严重的高温腐蚀问题,包括环境沉积物(主要成分为CaO,MgO,Al2O3和SiO2,简称CMAS)腐蚀、熔盐腐蚀以及CMAS和熔盐的耦合腐蚀,它们会导致热障涂层过早失效,严重威胁航空发动机和燃气轮机的安全运行。本文综述了CMAS、熔盐、CMAS+熔盐等腐蚀问题的产生和腐蚀机理,重点从新型抗腐蚀热障涂层材料开发、涂层结构设计两方面总结了国内外在抗高温腐蚀热障涂层方面的研究进展。通过全面梳理高温下热障涂层的腐蚀问题及防护方法,展望了未来抗高温腐蚀长寿命热障涂层的研究方向。

关键词: 热障涂层 ; CMAS腐蚀 ; 熔盐腐蚀 ; 耦合腐蚀

Abstract

Thermal barrier coating (TBC) is a critical technology for hot sections of aeroengines and gas turbines. The development of TBC can significantly improve fuel efficiency and thrust-to-weight ratio of engines, allowing them to operate at higher temperatures. However, this has also led to increasingly serious high-temperature corrosion issues for TBC. High-temperature corrosion includes environmental deposition corrosion, namely CaO, MgO, Al2O3 and SiO2 (CMAS) induced corrosion, molten salt corrosion, and the coupling corrosion of CMAS and molten salts, which cause premature failure of TBC and pose a serious threat to the safe operation of aero-engines and gas turbines. This paper reviews the discovery process of these corrosion problems and their reaction mechanisms with TBC at high temperatures, and summarizes the current international research progress on the corrosion-resistant TBC from two aspects, i.e., new TBC materials development and novel coating microstructure design. By comprehensively sorting out the corrosion problems and protection methods of TBC at high temperatures, the paper provides a perspective on the research direction for developing long-lifetime and corrosion-resistant TBC.

Keywords: thermal barrier coating ; CMAS corrosion ; molten salt corrosion ; coupling corrosion

PDF (19946KB) 元数据 多维度评价 相关文章 导出 EndNote| Ris| Bibtex 收藏本文

本文引用格式

王昆, 邹兰欣, 郭磊, 闫凯, 叶福兴, 刘洪丽, 郭洪波. 航空发动机及燃气轮机热障涂层高温腐蚀与防护. 中国腐蚀与防护学报[J], 2025, 45(1): 1-19 DOI:10.11902/1005.4537.2024.227

WANG Kun, ZOU Lanxin, GUO Lei, YAN Kai, YE Fuxing, LIU Hongli, GUO Hongbo. High-temperature Corrosion and Protection of Thermal Barrier Coatings for Aeroengines and Gas Turbines. Journal of Chinese Society for Corrosion and Protection[J], 2025, 45(1): 1-19 DOI:10.11902/1005.4537.2024.227

热障涂层(TBC)是先进航空发动机与燃气轮机发展的关键技术,航空发动机追求高燃油效率与高推重比,燃气轮机追求高效率与低排放,两者均需高的涡前温度。涡轮叶片通常采用高温合金制成,当前最先进的镍基单晶高温合金最高使用温度不超过1150 ℃,单独使用高温合金已不能满足发动机的需求[1,2]。因此采用TBC来进一步提高涡轮叶片工作温度,提高涡轮叶片服役寿命。TBC一般由粘结层、热生长氧化物(TGO)以及陶瓷层组成[3]。

目前使用最广泛的TBC陶瓷层材料是6%~8%(质量分数) Y2O3部分稳定的ZrO2(YSZ),它具有低热传导系数、高断裂韧性、与高温合金匹配的热膨胀系数等优异特性。目前常用的制备TBC的方法主要有等离子喷涂(APS)、悬浮液等离子喷涂(PSP)、电子束物理气相沉积(EB-PVD)、等离子物理气相沉积(PS-PVD)等[4~8]。

TBC服役环境恶劣,导致涂层失效因素众多,如陶瓷层相变与烧结、TGO层异常长大、高温腐蚀等。当YSZ涂层工作温度高于1200 ℃时,涂层会发生相变,这一过程伴随着体积膨胀,进而引起涂层开裂;高温下涂层内部的孔隙会发生烧结,涂层致密化程度提高,导致涂层的应变容限降低[9,10]。TGO随着热循环次数的增加而变厚,当粘结层内的Al不足以形成Al2O3氧化膜时,Cr、Ni将会被氧化,导致TBC系统内应力增加、涂层剥落[11]。此外,高温腐蚀已逐渐成为导致TBC过早失效的重要因素。

发动机在运行过程中,会摄入大量的沙尘、火山灰以及砂石等,其主要成分为CaO、MgO、Al2O3和SiO2,简称CMAS[12,13],不同地区CMAS的熔点不同,但多在高于1200 ℃的环境下熔化。发动机工作时,CMAS在高温下熔融,并沉积到发动机热端部件表面,形成的熔体沿TBC中的孔隙和裂纹渗透进入涂层内部。在这一过程中,熔体与涂层组分反应,使涂层中的相和微观结构发生改变。CMAS熔体在凝固后会形成玻璃态物质填充孔隙和裂纹,使涂层内部应力增大,导致涂层过早失效。熔盐腐蚀主要由低质量燃料中的Na、S和V等杂质元素引起,Na与S在高温下反应生成Na2SO4,而后Na2SO4沉积到热端部件表面,加速对镍基和钴基高温金属的腐蚀[14]。V在燃烧时形成V2O5,V2O5可以与Na2SO4反应生成低熔点且具有强腐蚀性的NaVO3,NaVO3能与涂层材料发生反应,导致涂层失效[15]。CMAS +熔盐的耦合腐蚀主要发生在海洋环境中,熔盐的存在使CMAS的熔点降低,使腐蚀在更低温度下发生,引起涂层更早失效。因此,CMAS、熔盐、CMAS +熔盐是引起TBC高温腐蚀的重要原因。

目前,高温腐蚀导致的TBC失效已成为制约其应用和发展的重要因素。因此,研究TBC高温腐蚀机理,发展TBC高温腐蚀防护方法,是当今TBC领域的研究热点,也是发展高性能航空发动机及燃气轮机的重要保障。本综述总结了近年来国内外在航空发动机及燃气轮机TBC的CMAS腐蚀、熔盐腐蚀、CMAS +熔盐耦合腐蚀等方面的相关研究,期望为发展抗高温腐蚀、长寿命TBC提供帮助。

1 CMAS腐蚀

1.1 CMAS腐蚀问题的发现

1990年,黑鹰运输直升机的维修工作人员在发动机拆解和修复过程中发现,涡轮叶片前缘观察到不寻常的沉积物。Smialek[16]研究了暴露在过量沙尘环境中的直升机涡轮发动机,发现小于10 μm的细颗粒能绕过颗粒分离器进入冷却和燃烧系统,沙尘颗粒在燃烧气体中发生反应,并以CaSO4、玻璃和各种结晶硅酸盐的形式沉积在涡轮叶片上。不同地区的沉积物化学成分不同,但主要是由钙铝硅酸盐玻璃、SiO2α-石英、(Ca, Mg)CO3白云石、CaCO3方解石和NaCl岩盐组成。Kim等[17]在1992年也报道了火山物质在发动机热端部件上的沉积,他们利用热端测试系统(HSTS)进行实验,表明沉积量与涡轮进口温度和发动机叶片温度有关。如果灰尘堵塞冷却孔,会导致叶片烧损。1996年,Borom等[12]研究了引起TBC剥落的物质,发现渗透到TBC微观结构的熔融相中存在CaO、MgO、Al2O3、SiO2。Stott等[18]研究了在中东航线上运行的飞机发动机上TBC的腐蚀问题,发现沉积物为复杂的钙镁硅酸盐,在1300~1600 ℃下YSZ涂层容易被熔融砂和玻璃碎屑腐蚀。含Ca量较低的熔融硅酸盐主要通过消耗Y2O3来引发涂层发生相变,而含Ca量较高的熔融硅酸盐同时消耗Y2O3和ZrO2,从而导致涂层发生腐蚀。

1.2 CMAS特性与热障涂层CMAS腐蚀机理

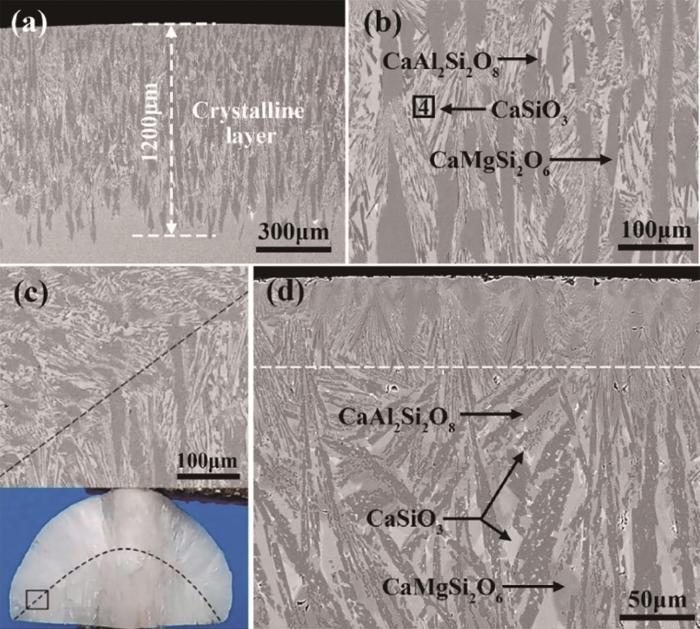

Wiesner和Bansal[19]利用差热分析技术对CMAS粉末和块材的结晶行为进行了评估,并进一步探究了热处理后形成的晶相的微观结构和化学成分。研究结果显示,在热处理温度高于900 ℃的条件下,样品表面出现硅灰石(CaSiO3)和透辉石(Ca(Mg, Al)(Si, Al)2O6)结晶。Guo等[20]研究了CMAS自结晶行为与冷却速度、加热速度和停留温度的关系,发现随着冷却速度降低,形成的晶相以透辉石、硅灰石和钙长石为主,且晶相层厚度逐渐增大。他们还发现,在加热过程中,温度低于1050 ℃时形成透辉石相和黄长石相,在较高温度下,黄长石转变为钙长石和硅灰石,与升温速度无关。CMAS自结晶过程中Mg发挥着十分重要的作用,一方面它能够诱导透辉石和尖晶石的形成,增加反应物的种类;另一方面,钙长石与透辉石的形成都需要Ca、Si,与Al相比,Mg具有更高的活性与更大的离子半径,对Ca的亲和力更高,从而使得透辉石先于钙长石形成[21,22]。Zhang等[23]研究了保温时间对CMAS的自结晶产物的数量和形态分布的影响。随着保温时间的延长,原子间的强烈扩散和相互溶解作用导致晶相发生了变化,从透辉石逐渐转变为钙长石和多种类型的硅灰石固溶体,如图1所示。此外,CMAS晶体在较长的保温时间内的生长表现出明显的各向异性。

图1 CMAS样品在1150 ℃下保温0.5和1.5 h的横截面背散射SEM图像[23]

Fig.1 Cross-sectional backscattered SEM images of the CMAS glass samples after treatment at 1150 oC for 0.5 h (a, b) and 1.5 h (c, d). In Fig.1c, the macro-morphology of the corresponding sample is also provided[23]

附着在TBC表面的熔融CMAS在毛细力的作用下,沿涂层内裂纹和孔隙渗透到涂层内部[24]。TBC的失效机理主要表现为热化学失效和热机械失效两个方面。热化学方面:在CMAS和YSZ的界面处,Y3+和Zr4+会向CMAS熔体中扩散,在界面附近Zr4+首先达到饱和,而后析出贫Y的ZrO2。由于稳定剂含量的减少,贫Y的ZrO2在冷却过程中会发生四方相(t-ZrO2)到单斜相(m-ZrO2)的相变,这一转变过程伴随着3%~5%的体积膨胀[18~25]。热机械方面:熔融CMAS进入TBC孔隙、微裂纹,降低涂层的孔隙率,CMAS熔体凝固后形成玻璃,增大了涂层内部应力,降低涂层应变容限和隔热效果。

Krämer等[26]研究了TBC被CMAS完全渗透时开裂和分层的敏感性。他们利用Raman位移法在截面上测量了CMAS侵蚀区域的残余应力,发现表层为拉应力,底层为压应力。涂层中t-ZrO2向m-ZrO2转变过程中伴随着体积膨胀,这种相变产生的体积应变与单斜相的体积分数成正比,越靠近涂层顶部产生的体积变化越大,拉应力在变形区与未变形区交界面聚集,促使水平裂纹的形成。当这些水平裂纹相互连接时,可能会出现分层裂纹[27]。Li等[28]采用有限元模拟的方法研究了CMAS腐蚀对GdPO4 TBC在冷却过程中的应力变化的影响,结果表明,随着反应层的粗糙程度与厚度的增加,涂层中高拉应力区增多,使涂层界面容易开裂和分离。

1.3 热障涂层的CMAS防护方法

1.3.1 物理隔离

Hasz等[29~31]在其专利中将保护TBC不受CMAS腐蚀的方法分为三类:非渗透、牺牲和不润湿。非渗透涂层在发动机运行环境中能够限制CMAS的渗透,起到物理隔离的作用,从而保护TBC不与CMAS接触及反应。非渗透涂层可以是氧化物、非氧化物或金属涂层,涂层十分致密,不存在裂纹和孔洞。Wang等[32]在YSZ涂层表面分别使用电镀和EB-PVD的方法制备Pt膜和Gd2Zr2O7(GZO)层。经过CMAS腐蚀后,电镀致密且无缺陷的Pt膜可有效保护YSZ涂层免受CMAS的侵蚀,但EB-PVD GZO涂层因其柱间间隙过大而无法阻止熔融CMAS的渗透。

对于不润湿涂层来说,熔融CMAS在不润湿涂层表面润湿性低,熔体与涂层表面接触减少,从而降低CMAS对涂层的腐蚀程度。Wu等[33]在GZO涂层表面镀Pt膜,发现引入Pt膜可使CMAS润湿机理由化学反应驱动型润湿转变为吸附驱动型润湿,熔融CMAS与TBC之间的接触角达111.6°,减少了涂层上熔融CMAS的积累,降低了CMAS与GZO的反应。Rai等[34]选用SiO2、Al2O3、MgO、MoSi2和Pd作为不润湿涂层材料,并采用磁控溅射技术在YSZ涂层上制备了不润湿涂层,研究了它们对于抵抗CMAS腐蚀的作用,发现Pd层具有最高的不润湿特性,但溅射的Pd层保留了TBC的微观结构及柱间间隙,并不能做到不渗透。Zhang等[35]采用PS-PVD技术,成功制备了一种新型的TBC。该涂层表面呈现出“荷叶状”微观结构,这种独特的表面结构显著提高了CMAS熔体与涂层的接触角,从而增强了涂层的耐腐蚀性能。

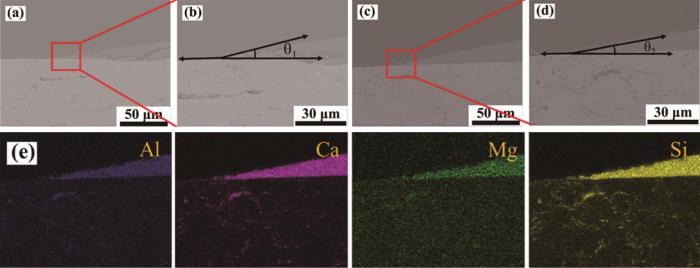

在研究YSZ和稀土磷酸盐(GdPO4和LaPO4)材料的CMAS腐蚀行为时,Guo等[36]和Yang等[37]发现,熔融CMAS与经过抛光处理的样品的接触角大于CMAS与未抛光样品的,如图2所示。这一现象表明,抛光处理的样品表面对于熔融态CMAS的润湿性较低,从而使得CMAS在抛光试样上的扩散面积相对较小。产生这一现象的主要原因是抛光导致样品表面纹理变化,粗糙表面可以看作是由相互连接的微型V槽组成的三维网络结构,该网络结构可以提供毛细力来驱动熔体扩散,相比之下抛光体上驱动熔体扩散的毛细力较小,故其润湿性低。同时GdPO4和LaPO4块材的CMAS润湿性低于YSZ块材,主要是因为它们的表面能低[38]。因此可以认为,降低表面粗糙度有利于TBC的耐CMAS腐蚀性。

图2 抛光和未抛光YSZ块材在1250 ℃下暴露于CMAS中1 h后的截面微结构以及EDS元素面分布[36]

Fig.2 Cross-sectional microstructures of polished (a, b) and as-fabricated (c, d) YSZ bulks exposed to CMAS at 1250 oC for 1 h, EDS element mappings of the sample shown in Fig.2d (e)[36]

1.3.2 YSZ热障涂层成分改性

稀土离子掺杂是改善YSZ TBC性能的有效方法之一,掺杂过程中稀土离子取代Zr4+,引起晶格畸变和氧空位变化,增强声子散射,从而降低了热导率。Yb具有较小的离子半径,Yb2O3掺杂能够在降低YSZ热导率的同时保持t′-ZrO2的稳定性。Gd具有较大质量和离子半径,Gd2O3掺杂能够增强YSZ的抗烧结性能和断裂韧性[39~41]。

Fang等[40]和Cao等[41]研究了Yb掺杂的YSZ涂层,它在熔融的CMAS中具有一定的惰性。一方面,Yb的掺入使O-O耦合,增加了被取代离子周围的氧空位浓度,从而提高YSZ稳定性。另一方面,掺杂Yb原子能降低原子扩散系数,减缓了涂层与CMAS的反应,增强了涂层抵抗CMAS腐蚀的能力。Dong等[42]和Fan等[43]研究了Sc掺杂的YSZ涂层的热物理性能,表明其具有良好的高温抗氧化性和抗烧结性能,它的热膨胀系数与YSZ相当,导热系数比YSZ低25%左右。随后,Fan等[44]制备了Sc掺杂YSZ涂层,并进行了CMAS腐蚀实验。结果显示,经过24 h的CMAS腐蚀,ScYSZ涂层仅在顶层检测到Ca,而YSZ涂层在整个截面均可检测到Ca,所以Sc掺杂能提高YSZ涂层的抗CMAS腐蚀能力。

Su等[45]制备了Y和Gd共掺杂的ZrO2 (YSZ(Gd))涂层,研究了CMAS对其腐蚀行为并利用第一性原理进行了计算,在研究过程中他们引入Griffith破裂功。Griffith破裂功是沿界面方向将晶体分成两个自由表面模型所需要的功,可用来估计界面模型的强度,在本研究中,该参数被用来衡量CMAS熔体在涂层上的吸附强度。研究结果表明,CMAS/YSZ(Gd) (111)的Griffith破裂功相较于CMAS/YSZ (111)明显减小,CMAS熔体在涂层上的吸附能力减小,渗透能力减弱。Gd和Y复合掺杂显著降低了YSZ(Gd)的化学活性,同时Gd的掺入还降低了Y、Zr、O的扩散系数,提高了YSZ(Gd)抗CMAS腐蚀能力。EDS研究表明,相较于YSZ和Gd2Zr2O7,YSZ(Gd)与CMAS反应深度最小,元素穿透能力最低,所以Gd和Y掺杂能很好提高YSZ涂层的CMAS耐蚀性。Wei等[46]制备了TiO2掺杂的YSZ (TYSZ)涂层,该涂层中立方相ZrO2 (c-ZrO2)含量高,在CMAS腐蚀过程中不易产生大量m相,使得TYSZ涂层表现出更好的相稳定性。Kumar等[47]使用YSZ和Gd2O3 (摩尔分数为6%~15%)预混合粉末进行大气等离子喷涂,制备原位掺杂Gd的TBC。研究结果显示,Gd在YSZ基体中的扩散提高了t-ZrO2的稳定性,同时掺杂Gd2O3的涂层更加致密、光滑。高温抗氧化性研究结果表明,与纯YSZ涂层相比,原位掺杂Gd的YSZ TBC具有更好的抗氧化性能。

1.3.3 表面防护层设计

稀土锆酸盐、稀土坦酸盐等具有良好的抗CMAS腐蚀性能和更低的导热系数,但它们的热膨胀系数,力学性能不理想,这些特点限制了它们的使用[48~50]。如果将它们作为防护层,制备在传统的YSZ TBC表面,可起隔热、抗腐蚀等作用。

Wang等[51]、Yang[52]和Ozgurluk等[53]制备了LZO(La2Zr2O7)/YSZ双陶瓷TBC,LZO层同CMAS反应生成的磷灰石相,能有效抑制CMAS的渗透,另外LZO层能阻隔环境中的氧向内扩散,防止粘结层进一步氧化。CMAS腐蚀后双层TBC表面比单层TBC表面更均匀致密,且双层涂层表面残余应力更小,所以LZO/YSZ涂层相比于YSZ涂层具有更好的抗氧化性及抗CMAS腐蚀性。Sun等[54]制备了GYAG ((Y0.8Gd0.2)3Al5O12)/8YSZ涂层,在CMAS腐蚀过程中,涂层中的(Y, Gd)Al2O3相与熔融的CMAS反应生成的Ca4Y6(SiO4)6O和CaAl2Si2O8能有效阻止CMAS的渗透。Ozgurluk等[55]研究了YSZ涂层和GZO/YSZ涂层的CMAS腐蚀行为,结果表明,双层的GZO/YSZ TBC相比于YSZ涂层有更好的抗CMAS能力。Wang等[56]制备了3种不同显微结构的(Gd0.8Yb0.2)2Zr2O7/YSZ双陶瓷层TBC,GYbZ涂层与CMAS的反应产物主要由Gd-磷灰石和c-ZrO2基萤石组成,其中柱间间隙最小、比表面积最大的涂层在1250℃抗CMAS腐蚀性能最好。Liu等[57]制备了Zr6Ta2O17/8YSZ双陶瓷TBC,在热震实验中Zr6Ta2O17/8YSZ涂层比8YSZ和Zr6Ta2O17单层TBC寿命更长。CMAS腐蚀Zr6Ta2O17过程中会生成ZrO2、CaTa2O6和ZrSiO4,它们会形成互锁结构,填充空隙,能有效阻碍CMAS渗透[58]。

设计和制备氧化物防护涂层,当氧化物与CMAS接触时发生溶解或反应,提高CMAS熔化温度或粘度,从而减少CMAS的渗透量。Dong等[59]采用电弧离子镀在EB-PVD YSZ涂层表面镀Al膜,并通过Al与ZrO2原位反应将Al转化为α-Al2O3。形成的α-Al2O3能够封闭EB-PVD涂层表面的柱状晶间间隙,降低氧的渗透,从而增强涂层高温抗氧化性。此外,Al改性能够降低涂层表面粗糙度,使得TBC润湿性降低。Mohan等[60]采用电泳沉积技术在YSZ涂层上制备了无裂纹氧化铝覆盖层。在1300 ℃下,用CMAS腐蚀具有氧化铝覆盖层的YSZ,发现CMAS在Al富集区域倾向于形成钙长石(CaAl2Si2O8),在Mg富集的地区倾向于形成尖晶石(MgAl2O4),两种产物均能使CMAS熔体渗透能力降低[61]。Guo等[62]研究了CeO2与熔融CMAS的相互作用行为,CeO2粉末在CMAS熔体中能保持良好的物相和结构稳定性;CMAS中的元素可溶解在CeO2晶格中形成固溶体,在后续反应过程中,CeO2固溶体颗粒作为形核剂促进了磷灰石和钙长石的形成。所以,CeO2即可用作TBC的掺杂剂促进CMAS的结晶,也可作为TBC表面防护层。

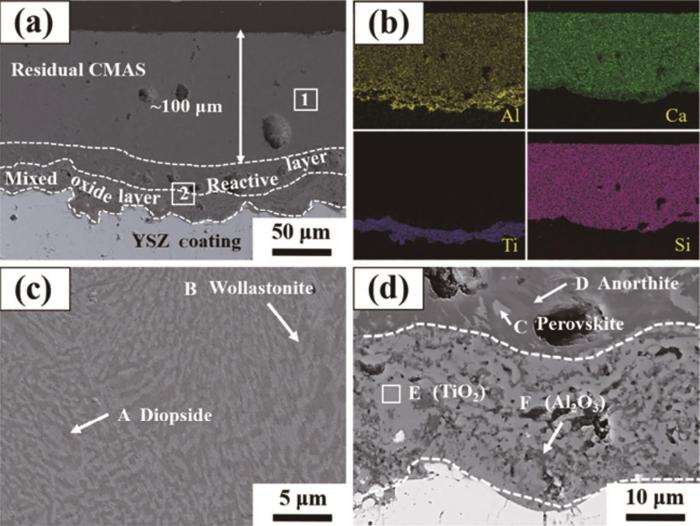

Guo等[63~65]最早发现Ti2AlC具有优异的抗CMAS腐蚀性能,可以作为TBC的CMAS防护层材料。进一步研究表明,经预氧化的Ti2AlC在促进CMAS结晶和抑制熔体渗透方面优势更明显。Ti2AlC在低氧分压下预氧化后,形成内部为连续Al2O3层外部为不连续的TiO2层的双氧化层的微观结构[66]。与CMAS接触时,Al2O3薄膜通过提供Al并作为形核位点,促进熔体中钙长石结晶的形成。同时,TiO2以富钛颗粒或熔融Ti的形式存在,具有促进结晶的作用,如图3所示。Guo等[64]进一步设计了Ti2AlC/YSZ双层涂层,经过预氧化处理,该涂层表现出良好的抗CMAS腐蚀能力。

图3 Ti2AlC/YSZ涂层在1250 ℃下CMAS腐蚀2 h后的横截面结构及Al、Ca、Ti和Si能谱面扫描图[64]

Fig.3 Cross-sectional morphology of Ti2AlC/YSZ coating attacked by CMAS at 1250 oC for 2 h (a), corresponding EDS mappings of Al, Ca, Ti and Si (b), and enlarged images (c, d) of the zones 1 and 2 marked in Fig.3a, respectively[64]

1.3.4 新型热障涂层材料与结构

(1) 稀土磷酸盐 稀土磷酸盐具高热膨胀系数、低导热系数、优异的高温相稳定性及良好的耐高温腐蚀性能,因此被视为是十分有前途的TBC候选材料[67]。Wang等[68]率先研究了稀土磷酸盐的抗CMAS腐蚀性能,研究了LnPO4 (Ln = Nd, Sm, Gd)在1250 ℃下的CMAS腐蚀行为,熔融的CMAS与LnPO4发生化学反应,在涂层表面形成致密无裂纹的反应层。反应层主要由磷灰石Ca3Ln7(PO4)(SiO4)5O2、钙长石CaAl2Si2O8和尖晶石MgAl2O4组成,能有效抑制CMAS渗透。CMAS能与GdPO4快速反应形成界面反应层,但由于该层与GdPO4结合较弱,削弱了其抗CMAS的能力。Dong等[69]研究了LaPO4的CMAS腐蚀行为,反应过程中在涂层与CMAS接触的表面形成致密的Ca2La8(SiO4)6O2和Ca3La(PO4)3反应产物层。由于CMAS在LaPO4涂层表面润湿性差,同时CMAS与涂层反应生成的致密产物能有效阻止CMAS熔体的进一步渗透,因此LaPO4有良好的抗CMAS腐蚀能力。

为了满足热/环境障涂层隔热层材料的性能需求,Guo等[70]利用Yb对GdPO4进行掺杂得到Gd0.75Yb0.25PO4,并通过第一性原理计算和实验研究其抗CMAS能力。计算结果表明,富Gd磷灰石与富Gd、Yb磷灰石的生成焓分别为-312.501和-312.981 kJ/mol,贫Gd磷灰石与贫Gd、Yb磷灰石的生成焓分别为-289.520和-289.616 kJ/mol。生成焓越负说明产物越容易形成,Yb掺杂使磷灰石形成焓降低,因此含Yb的磷灰石更容易形成。实验结果表明,CMAS腐蚀Gd0.75Yb0.25PO4的界面反应层相较于CMAS与GdPO4的反应层更致密、更厚,计算结果与实验结果匹配良好。Yb的掺杂效应,增大了反应层与涂层之间的附着力,计算结果表明,贫Gd、Yb磷灰石界面与涂层的分离功的绝对值大于贫Gd磷灰石界面与涂层的分离功的绝对值。这两个方面综合影响使反应层在热循环过程中不会较早脱落,从而能够更好抵抗外来沉积物的腐蚀,增强了涂层抗CMAS的能力。

(2) 稀土锆酸盐

Vassen等[71]提出了稀土锆酸盐作为新型TBC材料。La2Zr2O7具有低导热系数、良好的热稳定性和抗烧结性能,虽然热膨胀系数较低,但低杨氏模量能补偿部分不利影响。稀土锆酸盐在高温下能保持稳定的单相,如La2Zr2O7在温度低于2300 ℃时以及Gd2Zr2O7在温度低于1550 ℃时均能保持稳定,这一特性规避了YSZ高温相稳定性差的问题[72]。此外,在CMAS腐蚀涂层的过程中,稀土锆酸盐能与CMAS快速反应形成结晶产物,进而密封孔隙阻止CMAS熔体渗透。

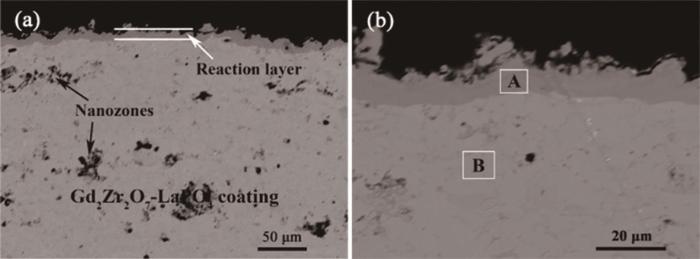

Krämer等[73]研究了Gd2Zr2O7的CMAS腐蚀行为,它与CMAS反应在涂层表面生成以Gd8Ca2(SiO4)6O2为基础的磷灰石相和以Gd、Ca为固溶体的萤石ZrO2,从而阻碍了CMAS熔体的进一步渗透。虽然Gd2Zr2O7有良好的高温性能和隔热性能,但低韧性降低了其热循环寿命。为解决这一问题,Wang等[74]和Li等[75]采用LaPO4为其增韧,实验发现Gd2Zr2O7-30% (摩尔分数) LaPO4的韧性提升最大,相较于Gd2Zr2O7提高了45%。采用APS制备纳米结构的Gd2Zr2O7-LaPO4 TBC,经CMAS腐蚀形成的反应层可分为两个亚层:上层由Gd-La-P磷灰石、钙长石、尖晶石和t-ZrO2组成,下层由Gd-La-P磷灰石组成。随着腐蚀时间的延长,下层厚度变化不大,上层厚度逐渐增加。反应层经长时热处理仍保持较高的稳定性,能够对CMAS熔体起到良好的阻渗作用。在涂层中引入纳米微区,纳米区中的细小晶粒与熔体的反应倾向较大,反应生成的晶体化合物很容易在纳米区析出,有效抑制CMAS熔体进一步渗透。纳米结构涂层中的CMAS渗透层比传统涂层薄,渗透层对涂层应变容限的影响减小,从而提高了涂层的热循环寿命。Drexler等[76]研究了TBC中溶质浓度及溶质种类对涂层抗CMAS腐蚀的影响,随着Y3+、Gd3+、Yb3+溶质浓度的增加,CMAS渗透深度减小,其中Y3+效果最好,而Gd3+效果最差。在含有高浓度Y3+溶质(Y2Zr2O7)的多孔TBC块材中,熔融的CMAS的渗透几乎完全被抑制。

(3) 高熵陶瓷

Rost等[77]于2015年合成了具有岩盐结构的单相(Mg, Ni, Co, Cu, Zn)O,此后,高熵的概念被引入陶瓷领域。高熵陶瓷是指由多个原子同时共享一个或多个Wyckoff位而形成的多组分固溶体。高熵陶瓷力学性能更强,高温相稳定性更好,导热系数更低[78~81]。Sun等[82]和Chen等[83]制备了高熵硅酸盐,经CMAS腐蚀后未观察到“水泡”裂纹,这是由于多种稀土元素增强了高熵硅酸盐的稳定性。同时,在镧系稀土元素中,离子半径较大的元素如Ho3+、Er3+,他们的离子半径与Ca2+的半径接近,可以促进磷灰石的形成,有利于阻碍熔融CMAS的渗透。Ye等[84]和Meng等[85]制备了(Y0.2Dy0.2Er0.2Tm0.2Yb0.2)4-Hf3O12 (5YH)铪酸盐和(La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Hf2O7 (5LaH)铪酸盐,并研究了其CMAS腐蚀行为。结果显示,磷灰石相的析出促进了HfO2相的形成,提高了缓慢生长反应层的密度和稳定性,阻碍了CMAS的进一步渗透。生成的磷灰石中含有5个稀土离子,表现出熵稳定效应。此外在5LaH表面上CMAS更不易润湿和扩散,CMAS在5YH表面的接触角为17°,大于YSZ与CMAS的接触角(13°),同时CMAS在5LaH表面上的扩散面积为YSZ的90%,有利于提高涂层的耐腐蚀性。Lin等[86]制备了(Nd0.2Gd0.2Y0.2Er0.2Yb0.2)2Zr2O7,并对其CMAS腐蚀行为进行了研究。结果显示,反应形成RE8Ca2(SiO4)6O2基磷灰石和RE/Ca-ZrO2组成的致密层,1300 ℃时CMAS的渗透速率由20 µm/h显著降低至5.3 µm/h。在该实验所使用的5种稀土元素中,离子半径较大的元素更容易形成磷灰石型相,减缓CMAS的进一步渗透,离子半径小的稀土元素更容易参与ZrO2的稳定化。

(4) 激光改性

近年来,激光表面改性被认为是一种非常有前途的TBC表面处理方法,可以缓解TBC高温腐蚀问题。利用激光对涂层表面进行重熔,将涂层从层状结构转变为柱状结构,使涂层微观组织致密均匀,消除了涂层中大部分气孔、微裂纹等缺陷,同时降低了涂层表面粗糙度。因此,激光改性可以显著降低CMAS和熔盐对TBC的渗透[87~90]。

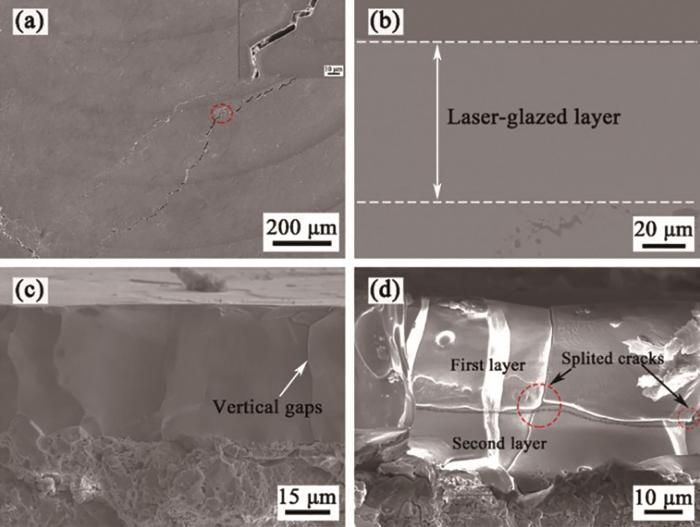

Arshad等[87]成功利用脉冲激光对等离子喷涂LZO TBC表面进行了改性,涂层被激光熔化后除强度变化外,未观察到任何相变。Fan等[88]利用预热的方法减小激光重熔过程中的热梯度和冷却速率,减小重熔层与周围残余APS薄片之间收缩率的差异,从而获得了缺陷较少、应力较低的涂层。Yan等[89]利用激光对APS YSZ涂层进行改性,将喷涂涂层的层状结构整合成体积较大的柱状晶体结构,从而消除缺陷并显著降低了涂层表面粗糙度。进一步地,他们率先研究了激光改性TBC的CMAS腐蚀行为,发现1250 ℃下CMAS腐蚀10 h后改性层仍保持相稳定。但是,垂直裂纹和柱间间隙组成的开放通道为CMAS渗透提供了路径。针对此问题,Guo等[90]提出了双层改性层,先利用激光形成一层改性层,而后调整脉冲宽度,在不熔透第一层的情况下再次对涂层表面进行改性,从而形成双层改性层,如图4所示。CMAS腐蚀实验结果显示,柱状晶难溶解于熔融的CMAS,同时双层改性使得垂直裂纹和柱间间隙错开,有效阻碍了熔融CMAS渗透。另外,双层改性层在CMAS腐蚀条件下保持了良好的相稳定性和结构完整性。

图4 单层激光改性涂层的表面、横截面图像,单层激光改性层及双层激光改性层的断口截面[90]

Fig.4 Surface (a) and cross-sectional (b) images of the coating with single laser-glazed layer, and fracture sections of the coatings with single laser-glazed layer (c) and double laser-glazed layers (d)[90]

2 熔盐腐蚀

2.1 熔盐腐蚀的发现

1979年,美国的Miller[91]发现使用含有钠或钒的燃料会使侵蚀性化合物如硫酸钠、氧化钒、钒酸钠凝结在涡轮叶片表面,导致TBC过早失效。1984年,Hamilton和Nagelberg[92]在报告中指出使用含钠或含钒的燃料的燃烧器中YSZ涂层的寿命会大幅缩短。表面沉积NaSO4或暴露在以钠和硫为主要杂质的燃料废气中时,YSZ中Y会发生酸浸,使涂层使用寿命降低。许多非蒸馏石油燃料含有钒,在燃气轮机燃烧过程中,钒氧化成酸性氧化物V2O5,同时钒的存在会显著影响液体表面沉积物的组成和温度稳定范围[93]。Y2O3与V2O5反应生成YVO4,使YSZ中稳定剂含量减少,进而促使c-ZrO2和t-ZrO2向m-ZrO2转变,最终导致TBC失效。

2.2 热障涂层熔盐腐蚀机理

Hamilton和Nagelberg[92]利用Raman光谱技术研究了熔盐对TBC的侵蚀过程,钒酸盐的摩尔分数对侵蚀速率的影响很大,在腐蚀过程中观察到了c-ZrO2/t-ZrO2向m-ZrO2的转变。Jones[94]将熔盐腐蚀的机理分为以下三个方面:化学反应、粘结层腐蚀及熔融相渗透到TBC晶间空隙造成的物理破坏。在燃料燃烧过程中,燃料中的Na、S和V反应生成Na2SO4和NaVO3:

Na2SO4与V2O5也能反应生成NaVO3,NaVO3能与YSZ反应生成YVO4,从而破坏YSZ涂层的稳定性[95]:

ZrO2也可以直接与V2O5发生反应[96]:

Susnitzky等[97]通过实验证明了V2O5能导致YSZ涂层的失稳,V2O5与Y2O3反应生成YVO4,使涂层中的稳定剂Y2O3含量降低,导致t′-ZrO2失稳向贫Y的t-ZrO2和m-ZrO2转变。Habibi等[98]同样展开了类似的实验,其研究结果表明,熔融的NaVO3能提高原子迁移速率,进而促进YVO4晶体的生长。值得注意的是,在t-ZrO2转变为m-ZrO2的过程中,会发生体积膨胀,这一现象往往会导致TBC出现开裂和剥落。此外,YSZ涂层与熔盐发生反应时,会生成棒状的YVO4晶体,这些晶体向外表面生长,在涂层内部产生附加应力[99]。在TBC体系中,由于孔隙和裂纹等缺陷的存在,熔盐得以通过这些缺陷渗透进入涂层内部。当熔盐渗透至粘结层时会使其发生热腐蚀,导致TGO加速增厚和最终脱粘[100,101]。

2.3 热障涂层抗熔盐腐蚀方法

目前广泛使用的YSZ TBC发生熔盐腐蚀的主要机理是:燃料中的Na、V在燃料燃烧过程中反应生成酸性氧化物,这些酸性氧化物能与涂层中的稳定剂Y发生反应,降低t′-ZrO2的稳定性使其发生分解、相变,最终导致涂层失效。本节探讨了提升TBC抗熔盐腐蚀性能的策略,重点从TBC材料的选择和涂层结构的设计两个方面进行探讨。一方面,使用新型TBC材料如稀土锆酸盐、稀土磷酸盐或对YSZ涂层掺杂改性,降低其与熔盐的反应活性;另一方面,采用新型TBC结构如梯度涂层、纳米涂层或激光改性涂层等来限制熔盐渗透。

2.3.1 稀土锆酸盐

La2Zr2O7、Nd2Zr2O7、Gd2Zr2O7及Sm2Zr2O7等稀土锆酸盐材料相较于传统的YSZ涂层材料具有更低的导热系数、更高的熔点、更高的稳定性和更好的容纳缺陷的能力[102~104]。Habibi等[98]对比了YSZ和Gd2Zr2O7涂层在1050℃下Na2SO4+V2O5中的腐蚀行为,发现Gd2Zr2O7具有比YSZ更好的化学稳定性和热稳定性,并表现出更强的耐熔盐腐蚀性。Bahamirian等[105]制备了纳米Gd2Zr2O7涂层,涂层结构致密,减少了O2和腐蚀性物质的扩散,因此纳米Gd2Zr2O7涂层具有更好的耐腐蚀性。另一方面根据Lewis酸碱度理论和光学碱度理论(Optical basicity,OB),含钒的酸性化合物易与碱度高的化合物发生反应,Gd2O3的OB值低于Y2O3,因此与YSZ相比,Gd2Zr2O7更难与NaVO3反应。Yang等[106]研究了等离子喷涂的La2(Zr0.75Ce0.25)2O7(LCZ)涂层在V2O5和V2O5 + Na2SO4作用下产生的腐蚀产物和腐蚀层,发现V2O5熔盐对LCZ涂层的破坏比V2O5+Na2SO4混合熔盐更大。Xu等[107]研究了V2O5 + Na2SO4对YSZ涂层、La2Zr2O7 (LZ)涂层和La2(Zr0.7Ce0.3)2O7 (LZ7C3)涂层的腐蚀行为,发现NaVO3与Y2O3反应降低了YSZ中Y2O3的含量,使t′-ZrO2失稳转变为m-ZrO2;LZ涂层中大量的La2O3加剧NaVO3和Na2SO4对LZ涂层的降解,导致涂层过早失效;相比之下,LZ7C3涂层没有明显降解,表现出良好的耐腐蚀性。

Guo等[108]研究了纳米结构LaPO4掺杂Gd2Zr2O7 TBC的熔盐腐蚀行为。涂层中的纳米区能起到熔盐吸收剂的作用,使其能够容纳一定量的熔盐而不引起涂层的结构退化和失效,对减少熔盐的渗透具有积极作用。同时纳米区更大的比表面积,能够在与熔盐反应过程中快速形成反应层。图5为腐蚀实验结果,可以明显观察到涂层表面形成了连续、致密的反应层,有效阻止了熔盐的进一步渗透。

图5 Gd2Zr2O7-LaPO4涂层在900 ℃下V2O5中暴露4 h后的横断面像及反应层区域放大像[108]

Fig.5 Cross-sectional image of Gd2Zr2O7-LaPO4 coating after hot corrosion in molten V2O5 at 900 oC for 4 h (a), and enlarged image of the reaction layer (b)[108]

2.3.2 稀土磷酸盐

Guo等[109]研究了REPO4(RE = Gd, Nd, La)在V2O5 + Na2SO4盐中的腐蚀行为与机理。GdPO4与熔盐反应生成GdVO4和Gd4(P2O7)3;NdPO4和LaPO4与熔盐反应生成RE(P, V)O4 (RE =Nd, La)固溶体,由于生成的是固溶体,原始晶粒的微观结构没有受到严重破坏。同时REPO4 (RE = Gd, Nd, La)与熔盐反应的Gibbs自由能计算结果显示,稀土磷酸盐与熔盐反应的Gibbs自由能从GdPO4到LaPO4依次增大。GdPO4与熔盐反应的Gibbs自由能为负,表明该反应能自发进行,这也印证了反应后存在大量GdVO4这一结果。随着REPO4中RE3+离子尺寸的增大,试样在热腐蚀实验中更倾向于保持其原有微观结构,在反应过程中形成固溶体而不是稀土钒酸盐。因此,考虑到良好的耐热腐蚀性能,REPO4 (RE = La, Nd)是一种很具应用前景的抗熔盐腐蚀TBC材料。

Li等[110]制备了纳米结构GdPO4涂层,研究了其在V2O5和V2O5 + Na2SO4熔盐中腐蚀行为。结果表明,在涂层表面形成了由GdVO4和Gd4(P2O7)3组成的致密反应层,有效抑制了熔盐进一步渗透。纳米结构的GdPO4涂层具有多孔结构,熔盐在毛细作用下通过孔隙、裂纹渗透到涂层内部,在这一过程中,若涂层与熔盐的反应速度大于熔盐渗透速度,则会形成明显的反应层。由于V2O5的流动性低于NaVO3,因此V2O5与纳米涂层的反应层更厚且侵入反应层下的熔盐更少。

2.3.3 YSZ掺杂改性

Bahamirian等[111]研究了ZrO29.5Y2O35.6Yb2O35.2Gd2O3 (ZGYbY)化合物,指出ZrO2中掺杂Yb、Gd、Y促进t′-ZrO2的形成。Bahamirian等[112]进一步研究了ZGYbY涂层的抗热腐蚀性能并对相关机理进行了阐述,与YSZ涂层相比,它具有更好的抗热腐蚀性能。钒与陶瓷氧化物的反应遵循Lewis酸碱理论,含钒的酸性氧化物与高碱性化合物之间的反应十分容易。由于Yb2O3和Gd2O3的光学碱度比Y2O3的光学碱度低,所以Yb2O3/Gd2O3 + Na2SO4-55%V2O5 (质量分数)反应的驱动力低于Y2O3 + Na2SO4-55%V2O5 (质量分数)反应的驱动力,Gd2O3和Y2O3掺杂使涂层在熔盐腐蚀过程中能更好保持自身稳定性。Li等[113]制备了Gd和Yb掺杂的YSZ涂层,热腐蚀实验后,涂层表面仍能够检测到t′-ZrO2,表明该涂层具有一定的抗热腐蚀能力。Liu等[114]制备了YbCeYSZ陶瓷材料并研究了其相稳定性、隔热性能和抗熔盐腐蚀能力。一方面,Yb3+、Ce4+和Y3+相互作用,促进了缺陷簇的形成,增强了YbCeYSZ高温下的稳定性。另一方面,CeO2和Yb2O3掺杂使声子散射加剧,使该材料的隔热性能提高。CeO2和Yb2O3与Na2SO4 + V2O5的反应活性低,能更好保持t′-ZrO2的稳定性,使反应产物中的m-ZrO2的含量比YSZ材料低。

2.3.4 涂层结构优化

为更好提高涂层的性能,Stöver等[115]提出了梯度涂层和纳米涂层的概念,前者是在涂层顶层和粘结层之间制备不同比例的陶瓷或金属材料复合层,以提高涂层的耐久性,后者则是在涂层中增加一个更具延展性的纳米结构,以降低TBC和TGO/粘结层之间的热膨胀系数失配带来的危害。Rahnavard等[116]研究了普通CeO2和Y2O3共稳定ZrO2涂层(CYSZ)和功能梯度CYSZ涂层的热腐蚀行为。实验发现,在Na2SO4 + V2O5环境中,梯度TBC相比于普通CYSZ涂层具有更好的耐腐蚀性能。梯度结构的引入显著增强了涂层的断裂韧性,有效减轻了熔盐腐蚀过程中因涂层体积变化而产生的应力损伤。Sezavar等[117]研究了微米结构双层涂层、纳米结构双层涂层和成分梯度涂层的热腐蚀行为。纳米结构的存在增加了孔隙源,提高了涂层的应变容限,使得纳米结构涂层比常规TBC及微米结构涂层具有更好的抗热腐蚀能力。与纳米双层涂层相比,梯度涂层具有更好的耐热腐蚀性能,这是由于它能够减缓t′-ZrO2向m-ZrO2转变。Vakilifard等[118]制备了YSZ涂层和功能梯度YSZ/NiCrAlY涂层,并在45%Na2SO4 + 55%V2O5 (质量分数)的熔盐环境下,评估了其热腐蚀行为。实验结果显示,在功能梯度涂层中,CrVO4和AlV的形成先于YVO4,这种优先形成机制有效延缓了ZrO2的相转变。CrVO4和AlV的形成以及梯度涂层优异的力学性能是其热腐蚀寿命延长的关键因素。

激光表面改性可以使TBC表面致密化,降低涂层的比表面积,从而减少涂层与熔盐之间的反应,增强涂层耐蚀性。同时激光改性也可在涂层中产生垂直裂纹网络,能够提高涂层的抗热震性能[119,120]。Guo等[121]和Yang等[122]利用激光对YSZ涂层表面进行改性,并对比了改性涂层与喷涂态涂层的耐熔盐腐蚀性。APS YSZ涂层经激光改性后,涂层表面变得光滑,形成微柱状结构,重熔区晶粒细小,孔隙率较低。两种涂层与熔盐反应得到的腐蚀产物相似,都存在ZrV2O7、YVO4、m-ZrO2,但改性涂层腐蚀后仍保留大量t′-ZrO2,表明改性涂层具有更好的稳定性。

Afrasiabi等[123]和Soleimanipour等[124]研究了YSZ和YSZ/Al2O3复合涂层的抗热腐蚀性能。结果显示,YSZ表面生成YVO4棒状晶体且存在剥落现象,YSZ/Al2O3复合涂层中,外层Al2O3减少了熔盐对YSZ涂层的渗透,热腐蚀产物明显减少,提升了YSZ涂层的抗热腐蚀性能。Vagge等[125]通过实验得出LaTi2Al9O19 (LTA)具有优异的耐高温性能和较低的导热系数,LTA/YSZ双层涂层具有更好的抗氧化性、较小的热应力和较小的总变形。Xie等[126]制备了LTA/YSZ双层TBC,热腐蚀后LTA不分解,表明LTA在熔盐中有良好的化学稳定性。Chen等[127]研究了V2O5对LaPO4/YAG (Y3Al5O12)双层涂层的腐蚀行为,发现在LaPO4和YAG陶瓷层界面处存在P扩散层,其结构致密能够阻止V2O5与涂层发生反应,从而保护YAG涂层不被腐蚀。Soltani等[128]研制了CSZ/MAC (ZrO2-25%CeO2-2.5%Y2O3/MoSi2 + Al2O3 + CSZ (质量分数))双层TBC,并对比了其与单层CSZ涂层在Na2SO4 + V2O5环境下的耐热腐蚀性能。实验结果显示,CSZ/MAC涂层表面无损伤,m-ZrO2含量低于CSZ涂层。此外,CSZ/MAC涂层中的Al2O3和MoSi2在高温下氧化,填充和密封APS涂层中的孔隙,有效阻止了熔盐渗透。Xiang等[129]研究了GdYb-YSZ/YSZ双陶瓷层涂层和YSZ涂层在Na2SO4 + V2O5混合熔盐环境下的腐蚀行为,实验结果表明,双层涂层具有更好的抗裂纹扩展能力和更长的腐蚀寿命。一方面双层涂层优异的相稳定性减缓了由于相变产生的应力,另一方面GdYb-YSZ中Gd2O3和Y2O3的光学碱度高于Yb2O3和ZrO2,使其能够快速与熔盐发生反应,较高的反应速率可以抑制熔盐的进一步渗透。

3 CMAS与熔盐耦合腐蚀

3.1 CMAS与熔盐耦合腐蚀的发现

CMAS与熔盐耦合的现象最早由Shifler和Choi[130]报道,他们在检查舰载燃气轮机时发现其涡轮叶片受到了与CMAS相关的腐蚀。CMAS的熔化温度范围为1150~1240 ℃,但船舶发动机的工作温度远低于1150 ℃,因此CMAS腐蚀现象不应出现在船舶发动机中。依据以往对热腐蚀的研究,他们认为可能是CMAS与其他物质综合作用引起了腐蚀。他们将从中东地区获得的沙漠砂(天然CMAS)与Na2SO4和海盐混合进行实验,发现随着Na2SO4和海盐浓度的增加,CMAS的熔化温度降低。在燃气轮机运行环境中,CMAS中钠和硫酸钠的浓度增加,降低了CMAS的熔化温度,增加了其反应活性,使耦合腐蚀在较低温度下发生。航空发动机及燃气轮机在海洋环境下工作时,CMAS、熔盐耦合在一起与涂层发生作用,将加剧了TBC的腐蚀与失效。

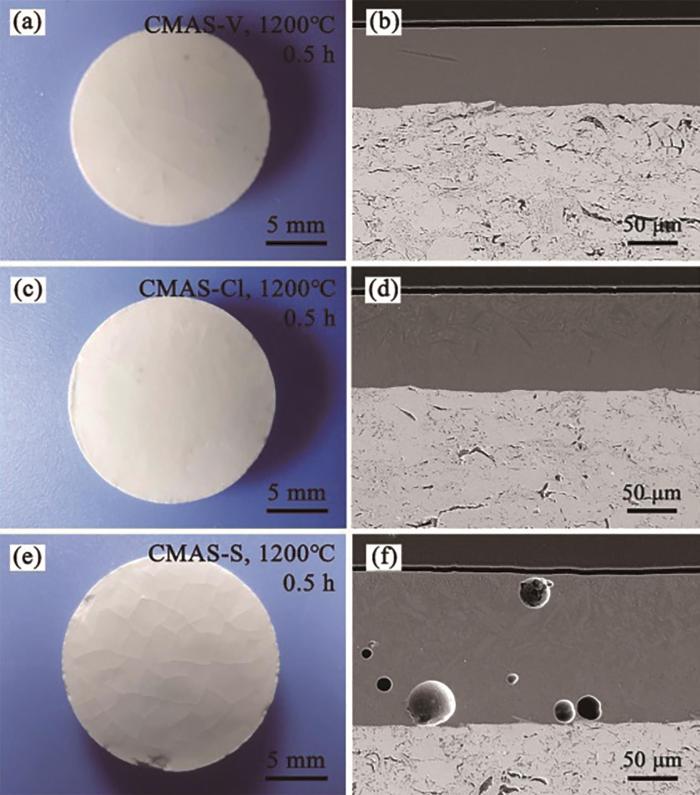

3.2 CMAS +熔盐的特性

熔盐的加入会影响CMAS的自结晶行为。Zhang[131]对比了CMAS与CMAS + NaVO3在结晶行为上的差异,表明随着NaVO3含量的增加,CMAS在更低温度下开始结晶。将CMAS和CMAS + 10% (质量分数) NaVO3分别在1000及1100 ℃下保温10 min,结果显示,CMAS + 10% (质量分数) NaVO3中出现了更多结晶产物。在1200 ℃条件下,CMAS结晶形成CaMgSi2O6、CaSiO3和CaAl2Si2O8,而CMAS + 10% (质量分数) NaVO3保持熔融状态,未发生结晶。Zhang等[132]进一步研究了NaCl/Na2SO4的加入对CMAS结晶行为的影响,结果显示,NaCl和Na2SO4对CMAS的结晶行为有较强的抑制作用。CMAS + NaCl在1000和1100 ℃下保温10 min后未出现结晶,在1200 ℃下保温10 min后形成CaMgSi2O6、CaSiO3和CaAl2Si2O8结晶。CMAS + Na2SO4熔体在1000 ℃下保温10 min未出现结晶,在1100及1200 ℃下保温10 min后产生结晶。同时由于Na2SO4含量不同,结晶形成的产物也产生了差异。Guo等[133]研究了CMAS + NaVO3 (CMAS-V)、CMAS + NaCl (CMAS-Cl)和CMAS + Na2SO4 (CMAS-S)在1200 ℃的结晶行为。实验结果显示,CMAS-V未发生结晶,CMAS-Cl与CMAS-S产生结晶,但CMAS + S结晶产物更多,且结晶产物多分布于玻璃表面,如图6所示。

图6 YSZ块材在1200 ℃下经CMAS-V、CMAS-Cl和CMAS-S腐蚀0.5 h后的宏观形貌和截面SEM图像[133]

Fig.6 Macro morphologies (a, c, e) and cross-sectional SEM images (b, d, f) of YSZ pellets exposed to CMAS-V (a, b), CMAS-Cl (c, d) and CMAS-S (e, f) at 1200 oC for 0.5 h[133]

Li等[134]对CMAS +海盐混合物的结晶行为进行了研究。研究结果表明,温度会影响CMAS +海盐的结晶度,并且海盐的含量增加会缩小结晶温度范围。CMAS + 5SS (95%CMAS + 5%海盐,均为质量分数)和CMAS + 10SS (90%CMAS + 10%海盐,均为质量分数)均在1000 ℃时开始结晶,随温度升高结晶度升高,并析出透辉石(CaMgSi2O6)、镁黄长石(Ca2MgSi2O7)、钙长石(CaAl2Si2O8)。在1200 ℃,CMAS + 5SS中析出硅灰石(CaSiO3),而CMAS + 10SS几乎没有结晶。海盐的加入在适当温度下会发挥解聚作用,破坏CMAS的网状结构,增加混合结晶的倾向。树枝状镁黄长石离散析出,降低了结晶层的致密性,因此海盐的加入增强了混合物对TBC的渗透。

Guo等[133,135]将质量分数为10%的NaVO3、NaCl和Na2SO4三种盐分别与CMAS混合,观察到混合物的熔点均有所降低,分别约为1198、1202、1204 ℃。一方面,盐的加入降低了CMAS的熔融温度和粘度,增强熔体渗透性。另一方面,NaVO3的加入使熔体与涂层的接触角减小,促进熔体在涂层上的扩散。两方面的综合作用增强了CMAS对涂层的腐蚀性[136,137]。Fang等[138]研究了NaVO3含量对CMAS熔体粘度的影响,发现熔体粘度和NaVO3含量之间存在良好的线性关系。

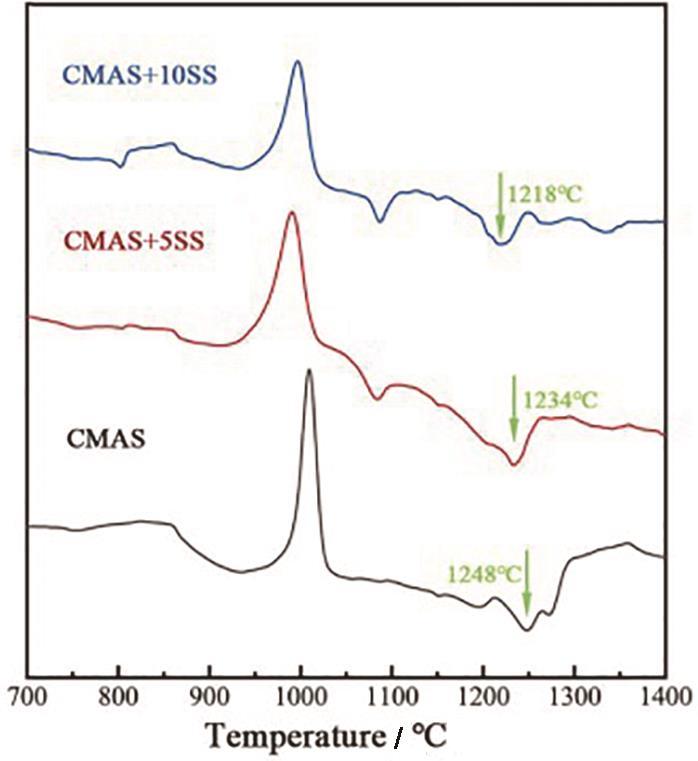

Guo等[139]研究了CMAS、CMAS + 5SS和CMAS +10SS粉末的DCS曲线,表明两种CMAS与海盐的混合物均表现出与CMAS相似的结晶行为,并且海盐的加入使CMAS的熔点有所降低。海盐质量分数为5%和10%的混合物在1200 ℃附近开始熔化,并分别在1234和1218 ℃附近完全熔化,如图7所示。海盐的加入导致CMAS熔体发生结构性解聚,使得CMAS +海盐熔体具有更低的熔融温度和高温粘度。

图7 CMAS、CMAS + 5SS和CMAS + 10SS粉末的DSC曲线[139]

Fig.7 DSC curves of CMAS, CMAS + 5SS and CMAS +10SS powders[139]

3.3 CMAS +熔盐对热障涂层的腐蚀行为

Guo等[133,135,139]系统地研究了CMAS以及CMAS与熔盐的混合物对TBC的腐蚀行为与机理。在研究CMAS、CMAS+NaVO3、CMAS + NaCl、CMAS + Na2SO4对YSZ块材的腐蚀行为时,发现盐的引入降低CMAS的熔点和熔体结晶倾向,增大了CMAS熔体的渗透能力[133]。1200 ℃时CMAS +盐熔体发生轻微渗透,其中CMAS + NaVO3在样品表面的残留量最少,表明其渗透能力最强。1250 ℃时,由于CMAS +盐熔体结晶倾向降低,熔体渗透严重,残余CMAS +盐玻璃层中不存在结晶相。CMAS自结晶会增大熔体粘度,减小熔体渗透,但盐的加入抑制了玻璃的结晶,使CMAS +盐的渗透增大,加剧了对YSZ样品的腐蚀。CMAS +盐混合物熔体渗入涂层内部,涂层中的稳定剂被消耗,导致涂层发生相变,涂层结构遭到破坏。因为CMAS + NaVO3具有最强的渗透能力,Guo等[135]对其进一步研究,发现1200 ℃下在CMAS尚未完全融化时CMAS + NaVO3已完全熔化,并渗透进入涂层内部,引起涂层损伤。在1250 ℃下长时间腐蚀,CMAS与CMAS + NaVO3都已完全渗入涂层内部,但在相同腐蚀时间下,CMAS + NaVO3腐蚀的涂层表面m-ZrO2含量较CMAS涂层表面低,这是因为大量CMAS + NaVO3熔体渗透到涂层底部。当熔体含量足够高涂层会被严重腐蚀,发生分层和剥落。此外,渗透入底部的熔体还有可能腐蚀金属粘接层,使涂层破坏加剧。

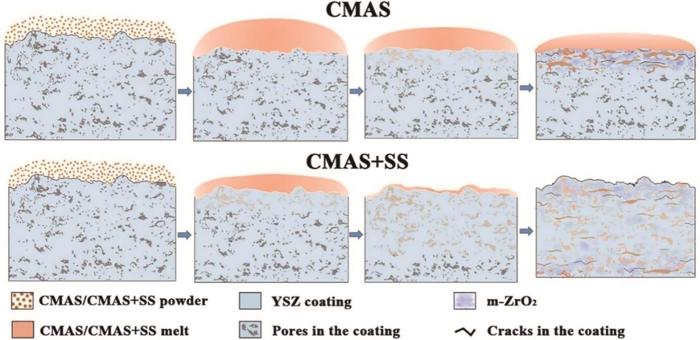

Guo等[139]研究了YSZ TBC在CMAS和CMAS +海盐中的腐蚀行为。1200 ℃时CMAS未完全熔化,而CMAS +海盐已完全熔化,并渗透到涂层中发生腐蚀。1250 ℃时两者均熔化,但CMAS +海盐熔体表现出更强的腐蚀性。如图8所示,在CMAS和CMAS +海盐完全熔化的状态下,可以观察到两种不同的现象。CMAS熔体具有较高的粘度和熔化温度,渗透速度很慢,在较短时间内只能与涂层表面发生反应,导致涂层表面m-ZrO2含量增加。相比之下,CMAS +海盐熔体具有更低的粘度,能够在高温下快速渗透进入涂层内部,导致整个涂层发生不同程度的损坏。与CMAS相比,CMAS +海盐熔体具有更低的熔融温度和高温粘度,加剧了其对涂层的腐蚀性能。在硅酸盐玻璃中,每四个O原子与一个Si原子结合形成一个四面体[SiO4],由此构成了玻璃的基本单元。桥接氧(BO)是指与两个Si原子结合的氧原子,BO连接形成氧化硅骨架。非桥接氧(NBO)是指与单个Si原子结合的氧原子,代表Si-O网络的断裂程度。当CMAS中加入不能单独形成玻璃的碱金属或碱土金属时,会使NBO增加,网格结构被破坏,导致玻璃结构松动,熔体的粘度和化学稳定性降低,从而增加了其对涂层的腐蚀性[140]。

图8 CMAS和CMAS + SS熔体在YSZ TBCs上的扩散和渗透示意图[139]

Fig.8 Schematic illustrations of spreading and infiltration of CMAS and CMAS + SS melts on YSZ TBCs[139]

3.4 热障涂层的CMAS、熔盐耦合腐蚀防护

针对TBC的CMAS、熔盐耦合腐蚀问题,天津大学郭磊课题组率先开展了防护研究[139,141,142]。他们研究表明稀土磷酸盐如GdPO4的抗CMAS、熔盐耦合腐蚀性能优异[141]。1200和1250 ℃下,在CMAS + NaVO3 (CN)耦合腐蚀GdPO4块材后,残余熔体的结晶产物由GdVO4和钙长石组成,提高了熔体的粘度,从而抑制熔体的渗透。CN熔体腐蚀GdPO4块材过程中,块材表面能够快速形成由Ca7Gd3(PO4)5(SiO4)O2磷灰石组成的致密反应层,该反应层能有效阻挡熔体渗透。在1250 ℃,GdPO4表现出更好的抗CN熔体腐蚀性能,这一机理可以从以下两个方面解释:首先,反应结晶和自结晶等结晶产物增加了熔体粘度,减缓了渗透速度;其次,CN腐蚀GdPO4块材过程中的结晶动力学和渗透动力学研究结果表明,腐蚀过程中CN结晶速度大于其渗透速度,有效地抑制了CN熔体渗透。

Li等[142]在YSZ涂层表面制备Sc掺杂的Gd2Zr2O7涂层,并在1200和1250 ℃下进行腐蚀实验。研究表明,CMAS + NaVO3(CN)熔体能够穿透GZO-Sc涂层,并与涂层反应生成由Gd8Ca2Si6O26基磷灰石和c-ZrO2基萤石组成的致密反应层,从而有效阻止CN熔体对YSZ涂层的腐蚀。在CN熔体渗透过程中,由于V在涂层中的扩散能力大于CMAS组分,这一现象带来两方面有利影响:一方面,V渗透得更深,冷却过程中在反应层底部形成钙长石(CaAl2Si2O8);另一方面,熔体中V的缺失使熔体粘度增大,阻碍了熔体渗透,促进了结晶产物的形成,构筑了反应层。这两方面的作用使该涂层实现了耦合腐蚀防护功能。

Wu等[143]研究了激光改性YSZ涂层的抗CMAS +NaVO3 (CN熔体)腐蚀性能。激光改性后,大气等离子喷涂涂层的结构从层状变为柱状,组织更加致密,消除了大量缺陷,显著抑制了CN熔体的渗透[144]。其次,激光改性提高了涂层的相稳定性,激光处理赋予YSZ晶格额外的能量,使重熔形成的晶粒更加有序而致密,增强了稳定剂Y2O3与晶格的结合力,因此,Y2O3更难溶解到CN熔体中,从而提高了涂层的稳定性。为克服激光改性导致的垂直裂纹的产生对性能的影响,又设计了双层激光改性涂层。这种双层结构使涂层中的垂直裂纹分叉和交错,有效阻碍了熔体的渗透,在保证涂层相稳定性的基础上,提高了涂层的抗腐蚀性能[143]。

Zhang等[136]设计了20%Al2O3-7YSZ (20AYSZ)TBC (质量分数),与传统的7YSZ涂层相比,Al2O3的加入限制了初始熔体的扩散和随后的渗透,有效减轻了CMAS + NaVO3引起的腐蚀。这是因为Al2O3溶解在熔体中,促进了熔体结晶成为钙长石,钙长石在界面处形成致密的网络层,阻碍熔体渗透。此外,Al2O3的溶解和钙长石的形成都增加了熔体粘度,减缓了熔体渗透速度,使20AYSZ涂层具有良好的抗腐蚀能力。Zhang等[145]进一步研究了CMAS + NaCl对20AYSZ涂层的腐蚀,研究发现,Al3+的存在能够促进熔体中钙长石的形成,且钙长石更倾向于黏附在氧化铝薄片上。当涂层表面存在钙长石产物时,玻璃熔体的接触线移动到钙长石顶端,相较于传统的CMAS-YSZ润湿体系具有更大界面能,从而增加了动态接触角,抑制了玻璃熔体对涂层的腐蚀。

Yan等[146]比较了CMAS和CMAS + NaVO3 (CN)对高熵稀土锆酸盐(Gd0.2Y0.2Er0.2Tm0.2Yb0.2)2Zr2O7(HEZ)的高温润湿性和热腐蚀行为。他们通过计算CMAS与CN的光学碱度,发现在熔体腐蚀涂层的过程中,熔体粘度比光学碱度的影响更大。NaVO3通过提供游离的氧使CMAS内部网络解构,在这一过程中,聚阴离子基团半径减小和相互作用力增大,最终提高了CN熔体的润湿和渗透能力。

4 总结与展望

TBC是航空发动机、燃气轮机热端部件的关键热防护技术。随着发动机工作温度越来越高,涡轮叶片工作环境越发恶劣,高温腐蚀成为导致TBC过早失效的重要原因。本综述对TBC的CMAS腐蚀、熔盐腐蚀、CMAS与熔盐耦合腐蚀现象的产生、腐蚀机理、防护方法进行了较为全面的总结,得到如下结论:

(1) CMAS腐蚀方面,CMAS的成分复杂且地区差异性明显,使得CMAS的熔点、粘度、结晶行为等也有明显差异,CMAS引起TBC失效的机理主要为热化学作用和热机械作用两方面。CMAS的防护是目前TBC领域研究的重点和难点,已报道的抗CMAS腐蚀新型TBC材料有成分改性的YSZ、稀土磷酸盐、稀土锆酸盐、高熵陶瓷等,此外研究者们还提出了物理隔离、表面防护层、激光表面改性等防护方法。

(2) 熔盐腐蚀方面,由于发动机的燃料含有硫、钠、钒等杂质,在高温下反应生成侵蚀性化合物,对TBC有严重的腐蚀性。为此,研究者们提出了如稀土磷酸盐、稀土锆酸盐等具有良好抗腐蚀性能的TBC新材料,还通过改变TBC结构使涂层更抗熔盐腐蚀,如纳米涂层、梯度涂层、双层涂层以及激光表面改性。

(3) CMAS与熔盐耦合腐蚀方面,最早由美国海军研究所、海军航空系统司令部的研究人员公开报道,随后天津大学郭磊等率先开展了系统的研究,发现CMAS中加入熔盐后熔点大幅下降,而且熔体的粘度、与涂层的接触角和结晶倾向都降低,更容易渗透涂层,加速与涂层反应,导致涂层腐蚀加剧。天津大学以及其他单位的研究者提出了一些抗CMAS与熔盐耦合腐蚀的涂层材料和结构,如GdPO4、20AYSZ等,它们能够与熔体反应形成致密层,提高熔体粘度,抑制熔体渗入。

在研究者们的共同努力下,TBC的高温腐蚀研究取得了较大程度的进展,但是随着航空发动机和燃气轮机的快速发展,对TBC在高温下的耐腐蚀能力提出了更高要求。在总结前人研究成果的基础上,对TBC高温腐蚀与防护研究做出如下展望:

(1) TBC的高温腐蚀防护任重道远。TBC的熔盐腐蚀问题出现于上世纪70年代,CMAS腐蚀问题出现于上世纪90年代,防护研究已开展了几十年,虽然取得了较大进展,但并未得到完全解决。随着发动机发展,其工作温度更高,TBC的CMAS腐蚀问题更严重,防护需求更迫切,任务也更艰巨。因此,TBC高温腐蚀防护,特别是CMAS防护仍然是当前TBC领域的研究热点和难点。

(2) TBC的CMAS、熔盐耦合腐蚀与防护将成为未来研究的重点。CMAS中加入熔盐成分后,熔点大幅度降低,导致TBC的腐蚀触发温度更低;此外,CMAS +熔盐的高温粘度更低,熔体更容易渗入TBC,直抵陶瓷层/粘结层界面,破坏界面稳定性。随着航空发动机、燃气轮机在海洋环境大规模服役,CMAS与熔盐(海盐)耦合腐蚀问题成为海洋环境下TBC过早失效的重要因素,相关防护研究将成为未来20年内研究的重点。

(3) 抗高温腐蚀TBC研发过程中,新型涂层材料设计与结构设计至关重要。为了降低腐蚀性物质对航空发动机、燃气轮机TBC的腐蚀,最直接的办法就是减少腐蚀性物质在TBC表面的附着。这些腐蚀性物质一般是以熔融态附着在TBC表面,因此研发低表面能的TBC,减小熔体在涂层表面的润湿性,将是抗高温腐蚀TBC研究的一个趋势和方向。针对此,开展高温熔体低润湿TBC的材料设计和结构设计,将是解决TBC高温腐蚀难题的一个重要的和有效的途径。

参考文献

[1]

Zhao Y S, Zhang M, Dai J W, et al.

Research progress of thermal barrier coatings for aeroengine turbine blades

[J]. Mater. Rev., 2023, 37: 21040168

[本文引用: 1]

赵云松, 张 迈, 戴建伟 等.

航空发动机涡轮叶片热障涂层研究进展

[J]. 材料导报, 2023, 37: 21040168

[本文引用: 1]

[2]

Zhao J L, Yang L, Zhang C G, et al.

Recent progress in thermal barrier coatings

[J]. Adv. Ceram., 2020, 41: 148

[本文引用: 1]

赵娟利, 杨 岚, 张成冠 等.

热障涂层材料研究进展

[J]. 现代技术陶瓷, 2020, 41: 148

[本文引用: 1]

[3]

Darolia R.

Thermal barrier coatings technology: critical review, progress update, remaining challenges and prospects

[J]. Int. Mater. Rev., 2013, 58: 315

[本文引用: 1]

[4]

Kumar A, Nayak S K, Bijalwan P, et al.

Optimization of mechanical and corrosion properties of plasma sprayed low-chromium containing Fe-based amorphous/nanocrystalline composite coating

[J]. Surf. Coat. Technol., 2019, 370: 255

[本文引用: 1]

[5]

Lan Y L, Li J Q, Chen Q Z, et al.

Mechanical properties and thermal conductivity of dense β-SiAlON ceramics fabricated by two-stage spark plasma sintering with Al2O3-AlN-Y2O3 additives

[J]. J. Eur. Ceram. Soc., 2020, 40: 12

DOI

[6]

Ustinov A I, Polishchuk S S, Demchenkov S A, et al.

Formation of thin foils of high-entropy CrFeCoNiCu alloys by EB-PVD process

[J]. Surf. Coat. Technol., 2020, 403: 126440

[7]

Li C Y, Guo H B, Gao L H, et al.

Microstructures of yttria-stabilized zirconia coatings by plasma spray-physical vapor deposition

[J]. J. Therm. Spray. Technol., 2015, 24: 534

[8]

Guo L, He W T, Chen W B, et al.

Progress on high-temperature protective coatings for aero-engines

[J]. Surf. Sci. Technol., 2023, 1: 6

[本文引用: 1]

[9]

Miller R A.

Current status of thermal barrier coatings-an overview

[J]. Surf. Coat. Technol., 1987, 30: 1

[本文引用: 1]

[10]

Guo H B, Gong S K, Xu H B.

Progress in thermal barrier coatings for advanced aeroengines

[J]. Mater. China, 2009, 28(9): 18

[本文引用: 1]

郭洪波, 宫声凯, 徐惠彬.

先进航空发动机热障涂层技术研究进展

[J]. 中国材料进展, 2009, 28(9): 18

[本文引用: 1]

[11]

Li M H, Sun X F, Zhang Z Y, et al.

Oxidation and phase structure of the bond coat in EB-PVD thermal barrier coatings during thermal cycling

[J]. Acta Metall. Sin., 2002, 38: 79

[本文引用: 1]

李美姮, 孙晓峰, 张重远 等.

EB-PVD热障涂层热循环过程中粘结层的氧化和相结构

[J]. 金属学报, 2002, 38: 79

[本文引用: 1]

[12]

Borom M P, Johnson C A, Peluso L A.

Role of environment deposits and operating surface temperature in spallation of air plasma sprayed thermal barrier coatings

[J]. Surf. Coat. Technol., 1996, 86-87: 116

[本文引用: 2]

[13]

Wei Z Y, Meng G H, Chen L, et al.

Progress in ceramic materials and structure design toward advanced thermal barrier coatings

[J]. J. Adv. Ceram., 2022, 11: 985

[本文引用: 1]

[14]

Ozgurluk Y, Doleker K M, Ozkan D, et al.

Cyclic hot corrosion failure behaviors of EB-PVD TBC systems in the presence of sulfate and vanadate molten salts

[J]. Coatings, 2019, 9: 166

[本文引用: 1]

[15]

Sidhu T S, Agrawal R D, Prakash S.

Hot corrosion of some superalloys and role of high-velocity oxy-fuel spray coatings—a review

[J]. Surf. Coat. Technol., 2005, 198: 441

[本文引用: 1]

[16]

Smialek J L.

The chemistry of Saudi Arabian sand: a deposition problem on helicopter turbine airfoils

[A]. Gordon Conference on Corrosion [C]. New London, NASA, 1991

[本文引用: 1]

[17]

Kim J, Dunn M G, Baran A J, et al.

Deposition of volcanic materials in the hot sections of two gas turbine engines

[J]. J. Eng. Gas Turbines Power, 1993, 115: 641

[本文引用: 1]

[18]

Stott F H, de Wet D J, Taylor R.

Degradation of thermal-barrier coatings at very high temperatures

[J]. MRS Bull., 1994, 19: 46

[本文引用: 2]

[19]

Wiesner V L, Bansal N P.

Crystallization kinetics of calcium-magnesium aluminosilicate (CMAS) glass

[J]. Surf. Coat. Technol., 2014, 259: 608

[本文引用: 1]

[20]

Guo L, Xin H, Li Y Y, et al.

Self-crystallization characteristics of calcium-magnesium-alumina-silicate (CMAS) glass under simulated conditions for thermal barrier coating applications

[J]. J. Eur. Ceram. Soc., 2020, 40: 5683

[本文引用: 1]

[21]

Poerschke D L, Barth T L, Levi C G.

Equilibrium relationships between thermal barrier oxides and silicate melts

[J]. Acta Mater., 2016, 120: 302

[本文引用: 1]

[22]

Shi Y, Li B W, Zhao M, et al.

Growth of diopside crystals in CMAS glass-ceramics using Cr2O3 as a nucleating agent

[J]. J. Am. Ceram. Soc., 2018, 101: 3968

[本文引用: 1]

[23]

Zhang B, Yu Y, Guo L, et al.

Microstructure evolution of CMAS glass below melting temperature and its potential influence on thermal barrier coatings

[J]. Ceram. Int., 2022, 48: 32877

[本文引用: 3]

[24]

Zhang X, Shan X, Withers P J, et al.

Tracking the calcium-magnesium-alumino-silicate (CMAS) infiltration into an air-plasma spray thermal barrier coating using X-ray imaging

[J]. Scr. Mater., 2020, 176: 94

[本文引用: 1]

[25]

Chevalier J, Gremillard L, Virkar A V, et al.

The tetragonal-monoclinic transformation in zirconia: lessons learned and future trends

[J]. J. Am. Ceram. Soc., 2009, 92: 1901

[本文引用: 1]

[26]

Krämer S, Faulhaber S, Chambers M, et al.

Mechanisms of cracking and delamination within thick thermal barrier systems in aero-engines subject to calcium-magnesium-alumino-silicate (CMAS) penetration

[J]. Mater. Sci. Eng., 2008, 490A: 26

[本文引用: 1]

[27]

Xu G N, Yang L, Zhou Y C.

A coupled theory for deformation and phase transformation due to CMAS infiltration and corrosion of thermal barrier coatings

[J]. Corros. Sci., 2021, 190: 109690

[本文引用: 1]

[28]

Li Y Y, Yu Y, Guo L, et al.

Stress distribution around the reaction layer of CMAS and GdPO4 thermal barrier coatings based on finite element analysis

[J]. Surf. Coat. Technol., 2022, 445: 128701

[本文引用: 1]

[29]

Hasz W C, Borom M P, Johnson C A.

Protection of thermal barrier coating with an impermeable barrier coating

[P]. USA Pat, 5871820, 1999

[本文引用: 1]

[30]

Hasz W C, Borom M P, Johnson C A.

Protected thermal barrier coating composite with multiple coatings

[P]. USA Pat, 6261643, 2001

[31]

Hasz W C, Johnson C A, Borom M P.

Protection of thermal barrier coating by a sacrificial surface coating

[P]. USA Pat, 5660885, 1997

[本文引用: 1]

[32]

Wang L, Guo L, Li Z M, et al.

Protectiveness of Pt and Gd2Zr2O7 layers on EB-PVD YSZ thermal barrier coatings against calcium-magnesium-alumina-silicate (CMAS) attack

[J]. Ceram. Int., 2015, 41: 11662

[本文引用: 1]

[33]

Wu H Q, Huo K, Ye F, et al.

Wetting and spreading behavior of molten CMAS on the laser textured thermal barrier coatings with the assistance of Pt-modification

[J]. Appl. Surf. Sci., 2023, 622: 156887

[本文引用: 1]

[34]

Rai A K, Bhattacharya R S, Wolfe D E, et al.

CMAS-resistant thermal barrier coatings (TBC)

[J]. Int. J. Appl. Ceram. Technol., 2010, 7: 662

[本文引用: 1]

[35]

Zhang B P, Song W J, Wei L L, et al.

Novel thermal barrier coatings repel and resist molten silicate deposits

[J]. Scr. Mater., 2019, 163: 71

[本文引用: 1]

[36]

Guo L, Li G, Gan Z L.

Effects of surface roughness on CMAS corrosion behavior for thermal barrier coating applications

[J]. J. Adv. Ceram., 2021, 10: 472

[本文引用: 3]

[37]

Yang S J, Song W J, Dingwell D B, et al.

Surface roughness affects metastable non-wetting behavior of silicate melts on thermal barrier coatings

[J]. Rare Met., 2022, 41: 469

[本文引用: 1]

[38]

Meng S J, Guo L, Guo H B, et al.

CMAS-phobic and infiltration-inhibiting protective layer material for thermal barrier coatings

[J]. J. Adv. Ceram., 2024, 13: 1254

[本文引用: 1]

[39]

Liu Y K, Fei Y J, Wang Z P, et al.

Evaluation of mechanical properties of YSZ TBCs doped by different ratios of Eu3+ ions after isothermal oxidation

[J]. Ceram. Int., 2022, 48: 18257

[本文引用: 1]

[40]

Fang H J, Wang W Z, Huang J B, et al.

Corrosion behavior and thermos-physical properties of a promising Yb2O3 and Y2O3 co-stabilized ZrO2 ceramic for thermal barrier coatings subject to calcium-magnesium-aluminum-silicate (CMAS) deposition: experiments and first-principles calculation

[J]. Corros. Sci., 2021, 182: 109230

[本文引用: 1]

[41]

Cao Z, An S L, Song X W.

Effect of thermal treatment at high temperature on phase stability and transformation of Yb2O3 and Y2O3 co-doped ZrO2 ceramics

[J]. Sci. Rep., 2022, 12: 9955

[本文引用: 2]

[42]

Dong Y S, Jiang Z C, Li J, et al.

Effect of Sc2O3 doping on YSZ TBCs: morphologies, phase composition, mechanical properties, and high-temperature oxidation resistance

[J]. Surf. Coat. Technol., 2023, 475: 130134

[本文引用: 1]

[43]

Fan W, Wang Z Z, Bai Y, et al.

Improved properties of scandia and yttria co-doped zirconia as a potential thermal barrier material for high temperature applications

[J]. J. Eur. Ceram. Soc., 2018, 38: 4502

[本文引用: 1]

[44]

Fan W, Bai Y, Liu Y F, et al.

Corrosion behavior of Sc2O3-Y2O3 co-stabilized ZrO2 thermal barrier coatings with CMAS attack

[J]. Ceram. Int., 2019, 45: 15763

DOI [本文引用: 1]

[45]

Su Q, Zhang Y Q, Li G F, et al.

Doped effect of Gd and Y elements on corrosion resistance of ZrO2 in CMAS melt: first-principles and experimental study

[J]. J. Eur. Ceram. Soc., 2021, 41: 7893

[本文引用: 1]

[46]

Wei X D, Zhao Z C, An Y L, et al.

Effect of modulating the phase structure of YSZ ceramics by TiO2 doping on the CMAS corrosion resistance at 1250 oC

[J]. Ceram. Int., 2023, 49: 14624

[本文引用: 1]

[47]

Kumar M, Dutta Majumdar J, Manna I.

Development of Gd2O3 doped yttria stabilized zirconia based thermal barrier coating for improved high temperature oxidation and erosion resistance

[J]. Ceram. Int., 2023, 49: 38081

[本文引用: 1]

[48]

Guo Y Q, He W T, Guo H B, et al.

Thermo-physical and mechanical properties of Yb2O3 and Sc2O3 co-doped Gd2Zr2O7 ceramics

[J]. Ceram. Int., 2020, 46: 18888

[本文引用: 1]

[49]

Liu L, Dong H Y, Zhang P, et al.

Design and experimental investigation of potential low-thermal-conductivity high-entropy rare-earth zirconates

[J]. J. Adv. Ceram., 2024, 13: 1132

[50]

Chen L, Feng J.

Research progress of thermo-mechanical properties of rare earth tantalates RE3TaO7 and RETa3O9 ceramics

[J]. Adv. Ceram., 2019, 40: 367

[本文引用: 1]

陈 琳, 冯 晶.

稀土钽酸盐RE3TaO7和RETa3O9陶瓷热-力学性质研究进展

[J]. 现代技术陶瓷, 2019, 40: 367

[本文引用: 1]

[51]

Wang R, Dong T S, Wang H D, et al.

CMAS corrosion resistance in high temperature and rainwater environment of double-layer thermal barrier coatings odified by rare earth

[J]. Ceram. Int., 2019, 45: 17409

DOI [本文引用: 1]

[52]

Yang L X.

Study on high-temperature oxidation and CMAS corrosion properties of LZO/8YSZ double ceramic thermal barrier coatings

[D]. Lanzhou: Lanzhou University of Technology, 2019

[本文引用: 1]

杨乐馨.

LZO/8YSZ双陶瓷热障涂层高温氧化及CMAS腐蚀性能研究

[D]. 兰州: 兰州理工大学, 2019

[本文引用: 1]

[53]

Ozgurluk Y, Doleker K M, Ahlatci H, et al.

Investigation of calcium-magnesium-alumino-silicate (CMAS) resistance and hot corrosion behavior of YSZ and La2Zr2O7/YSZ thermal barrier coatings (TBCs) produced with CGDS method

[J]. Surf. Coat. Technol., 2021, 411: 126969

[本文引用: 1]

[54]

Sun S Y, Xue Z L, He W T, et al.

Corrosion resistant plasma sprayed (Y0.8Gd0.2)3Al5O12/YSZ thermal barrier coatings towards molten calcium-magnesium-alumina-silicate

[J]. Ceram. Int., 2019, 45: 8138

[本文引用: 1]

[55]

Ozgurluk Y, Karaoglanli A C, Ahlatci H.

Comparison of calcium-magnesium-alumina-silicate (CMAS) resistance behavior of produced with electron beam physical vapor deposition (EB-PVD) method YSZ and Gd2Zr2O7/YSZ thermal barrier coatings systems

[J]. Vacuum, 2021, 194: 110576

[本文引用: 1]

[56]

Wang B, Jiang C Y, Wu Y T, et al.

Effect of microstructure on CMAS corrosion behavior of (Gd0.8Yb0.2)2Zr2O7/YSZ thermal barrier coatings prepared by EB-PVD

[J]. Corros. Sci., 2023, 223: 111477

[本文引用: 1]

[57]

Liu Q, Hu X P, Zhu W, et al.

Thermal shock performance and failure behavior of Zr6Ta2O17-8YSZ double-ceramic-layer thermal barrier coatings prepared by atmospheric plasma spraying

[J]. Ceram. Int., 2022, 48: 24402

[本文引用: 1]

[58]

Tan Z Y, Yan G, Cao K, et al.

Effect of microstructure on the performance of Zr6Ta2O17 ceramics as thermal barrier coatings

[J]. Ceram. Int., 2023, 49: 29449

[本文引用: 1]

[59]

Dong H, Liang X H, Wang Z F, et al.

Enhancing the performances of EB-PVD TBCs via overlayer Al-modification

[J]. Surf. Coat. Technol., 2023, 473: 130001

[本文引用: 1]

[60]

Mohan P, Yao B, Patterson T, et al.

Electrophoretically deposited alumina as protective overlay for thermal barrier coatings against CMAS degradation

[J]. Surf. Coat. Technol., 2009, 204: 797

[本文引用: 1]

[61]

Guo Y Q, Wei L L, He Q, et al.

PS-PVD alumina overlayer on thermal barrier coatings against CMAS attack

[J]. J. Therm. Spray Technol., 2021, 30: 864

[本文引用: 1]

[62]

Guo L, Wang Y P, Liu M G, et al.

CeO2 protective material against CMAS attack for thermal-environmental barrier coating applications

[J]. Coatings, 2023, 13: 1119

[本文引用: 1]

[63]

Yan Z, Guo L, Zhang Z, et al.

Versatility of potential protective layer material Ti2AlC on resisting CMAS corrosion to thermal barrier coatings

[J]. Corros. Sci., 2020, 167: 108532

[本文引用: 1]

[64]

Guo L, Li Y Y, Li G.

Design of Ti2AlC/YSZ TBCs for more efficient in resisting CMAS attack

[J]. J. Adv. Ceram., 2023, 12: 1712

[本文引用: 3]

[65]

Guo L, Li G, Wu J, et al.

Effects of pellet surface roughness and pre-oxidation temperature on CMAS corrosion behavior of Ti2AlC

[J]. J. Adv. Ceram., 2022, 11: 945

[本文引用: 1]

[66]

Jing J, Li J M, He Z, et al.

High-temperature CMAS resistance performance of Ti2AlC oxide scales

[J]. Corros. Sci., 2020, 174: 108832

[本文引用: 1]

[67]

Guo L, Li G.

Phase composition and fracture toughness of SiCw doped GdPO4

[J]. Adv. Ceram., 2020, 41: 186

[本文引用: 1]

郭 磊, 李 广.

SiCw掺杂GdPO4的相组成和断裂韧性

[J]. 现代技术陶瓷, 2020, 41: 186

[本文引用: 1]

[68]

Wang F, Guo L, Wang C M, et al.

Calcium-magnesium-alumina-silicate (CMAS) resistance characteristics of LnPO4 (Ln = Nd, Sm, Gd) thermal barrier oxides

[J]. J. Eur. Ceram. Soc., 2017, 37: 289

[本文引用: 1]

[69]

Dong H Y, Liu L, Wang S K, et al.

CMAS corrosion behavior of a LaPO4 ceramic prepared by spark plasma sintering

[J]. J. Am. Ceram. Soc., 2023, 106: 5420

[本文引用: 1]

[70]

Guo L, Feng J Y, Liu M G, et al.

Yb doping effects on CMAS corrosion resistance of Yb-doped GdPO4 by first-principles calculation and experimental investigation

[J]. Corros. Sci., 2023, 218: 111175

[本文引用: 1]

[71]

Vassen R, Cao X Q, Tietz F, et al.

Zirconates as new materials for thermal barrier coatings

[J]. J. Am. Ceram. Soc., 2000, 83: 2023

[本文引用: 1]

[72]

Lakiza S, Fabrichnaya O, Wang C, et al.

Phase diagram of the ZrO2-Gd2O3-Al2O3 system

[J]. J. Eur. Ceram. Soc., 2006, 26: 233

[本文引用: 1]

[73]

Krämer S, Yang J, Levi C G.

Infiltration-inhibiting reaction of gadolinium zirconate thermal barrier coatings with CMAS melts

[J]. J. Am. Ceram. Soc., 2008, 91: 576

[本文引用: 1]

[74]

Wang C M, Guo L, Ye F X.

LaPO4 as a toughening agent for rare earth zirconate ceramics

[J]. Mater. Des., 2016, 111: 389

[本文引用: 1]

[75]

Li M Z, Cheng Y X, Guo L, et al.

Preparation of nanostructured Gd2Zr2O7-LaPO4 thermal barrier coatings and their calcium-magnesium-alumina-silicate (CMAS) resistance

[J]. J. Eur. Ceram. Soc., 2017, 37: 3425

[本文引用: 1]

[76]

Drexler J M, Ortiz A L, Padture N P.

Composition effects of thermal barrier coating ceramics on their interaction with molten Ca-Mg-Al-silicate (CMAS) glass

[J]. Acta Mater., 2012, 60: 5437

[本文引用: 1]

[77]

Rost C M, Sachet E, Borman T, et al.

Entropy-stabilized oxides

[J]. Nat. Commun., 2015, 6: 8485

DOI PMID [本文引用: 1]

[78]

Li H T, Luo X W, Huang S, et al.

Potential thermal barrier coating material: High entropy ceramic (Ca0.5Sr0.5)(5RE)2O4 with enhanced thermophysical properties

[J]. Ceram. Int., 2023, 49: 39627

[本文引用: 1]

[79]

Zhao Z F, Chen H, Xiang H M, et al.

(La0.2Ce0.2Nd0.2Sm0.2Eu0.2)PO4: A high-entropy rare-earth phosphate monazite ceramic with low thermal conductivity and good compatibility with Al2O3

[J]. J. Mater. Sci. Technol., 2019, 35: 2892

[80]

Zhu C Z, Wang H, Hu H S, et al.

First principle study on high-entropy perovskites Ca(Ti0.25Zr0.25Hf0.25Sn0.25)O3 and Ca(Ti0.25Zr0.25-Hf0.25Ce0.25)O3 as thermal barrier coatings

[J]. Mater. Chem. Phys., 2023, 297: 127460

[81]

Wang X Z, Guo L, Zhang H L, et al.

Structural evolution and thermal conductivities of (Gd1- x Yb x )2Zr2O7 (x = 0, 0.02, 0.04, 0.06, 0.08, 0.1) ceramics for thermal barrier coatings

[J]. Ceram. Int., 2015, 41: 12621

[本文引用: 1]

[82]

Sun L C, Luo Y X, Tian Z L, et al.

High temperature corrosion of (Er0.25Tm0.25Yb0.25Lu0.25)2Si2O7 environmental barrier coating material subjected to water vapor and molten calcium-magnesium-aluminosilicate (CMAS)

[J]. Corros. Sci., 2020, 175: 108881

[本文引用: 1]

[83]

Chen Z Y, Lin C C, Zheng W, et al.

Investigation on improving corrosion resistance of rare earth pyrosilicates by high-entropy design with RE-doping

[J]. Corros. Sci., 2022, 199: 110217

[本文引用: 1]

[84]

Ye F X, Meng F W, Luo T Y, et al.

The CMAS corrosion behavior of high-entropy (Y0.2Dy0.2Er0.2Tm0.2Yb0.2)4Hf3O12 hafnate material prepared by ultrafast high-temperature sintering (UHS)

[J]. J. Eur. Ceram. Soc., 2023, 43: 2185

[本文引用: 1]

[85]

Meng F W, Ye F X, Luo T Y.

The high-temperature CMAS corrosion behavior of high-entropy (La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Hf2O7 hafnate thermal barrier coating material with fluorite structure

[J]. J. Eur. Ceram. Soc., 2024, 44: 2460

[本文引用: 1]

[86]

Lin G Q, Wang Y L, Yang L X, et al.

CMAS corrosion behavior of a novel high entropy (Nd0.2Gd0.2Y0.2Er0.2Yb0.2)2Zr2O7 thermal barrier coating materials

[J]. Corros. Sci., 2023, 224: 111529

[本文引用: 1]

[87]

Arshad A, Yajid M A M, Idris M H.

Microstructural characterization of modified plasma spray LZ/YSZ thermal barrier coating by laser glazing

[J]. Mater. Today: Proc., 2021, 39: 941

[本文引用: 2]

[88]

Fan Z J, Wang R J, Mei X S, et al.

Microstructure evolution in yttria stabilized zirconia during laser hybrid induction modification

[J]. J. Alloy. Compd., 2019, 810: 151898

[本文引用: 1]

[89]

Yan Z, Guo L, Li Z H, et al.

Effects of laser glazing on CMAS corrosion behavior of Y2O3 stabilized ZrO2 thermal barrier coatings

[J]. Corros. Sci., 2019, 157: 450

[本文引用: 1]

[90]

Guo L, Gao Y, Cheng Y X, et al.

Microstructure design of the laser glazed layer on thermal barrier coatings and its effect on the CMAS corrosion

[J]. Corros. Sci., 2021, 192: 109847

[本文引用: 4]

[91]

Miller R A.

Analysis of the response of a thermal barrier coating to sodium- and vanadium-doped combustion gases

[A]. Proceedings of the 8th Midwest High Temperature Chemistry Conference [C]. Milwaukee: NASA, 1979

[本文引用: 1]

[92]

Hamilton J C, Nagelberg A S.

In situ Raman spectroscopic study of yttria-stabilized zirconia attack by molten sodium vanadate

[J]. J. Am. Ceram. Soc., 1984, 67: 686

[本文引用: 2]

[93]

Laxton J W, Stevens C G, Tidy D.

Deposition and blade fouling of gas turbines by fuel impurities and additives

[A]. Proceedings of the Conference Held in High Temperature Alloys for Gas Turbines 1982 [C]. Liège, Belgium: Springer Netherlands, 1982: 149

[本文引用: 1]

[94]

Jones R L.

Some aspects of the hot corrosion of thermal barrier coatings

[J]. J. Therm. Spray Technol., 1997, 6: 77

[本文引用: 1]

[95]

Habibi M H, Wang L, Liang J D, et al.

An investigation on hot corrosion behavior of YSZ-Ta2O5 in Na2SO4 + V2O5 salt at 1100 oC

[J]. Corros. Sci., 2013, 75: 409

[本文引用: 1]

[96]

Zhou C H, Zhang Z Y, Zhang Q M, et al.

Comparison of the hot corrosion of nanostructured and microstructured thermal barrier coatings

[J]. Mater. Corros., 2014, 65: 613

[本文引用: 1]

[97]

Susnitzky D W, Hertl W, Carter C B.

Destabilization of zirconia thermal barriers in the presence of V2O5

[J]. J. Am. Ceram. Soc., 1988, 71: 992

[本文引用: 1]

[98]

Habibi M H, Wang L, Guo S M.

Evolution of hot corrosion resistance of YSZ, Gd2Zr2O7, and Gd2Zr2O7 + YSZ composite thermal barrier coatings in Na2SO4 + V2O5 at 1050 oC

[J]. J. Eur. Ceram. Soc., 2012, 32: 1635

[本文引用: 2]

[99]

Susnitzky D W, Hertl W, Carter C B.

Vanadia-induced transformations in yttria-stabilized zirconia

[J]. Ultramicroscopy, 1989, 30(1-2): 233

[本文引用: 1]

[100]

Jin X C, Fu S G, Li P, et al.

Microstructures evolution, corrosion and oxidation mechanisms of EB-PVD thermal barrier coatings exposed to molten salt corrosion

[J]. J. Eur. Ceram. Soc., 2024, 44(8): 5115

[本文引用: 1]

[101]

Huang H, Liu C, Ni L Y, et al.

Evaluation of microstructural evolution of thermal barrier coatings exposed to Na2SO4 using impedance spectroscopy

[J]. Corros. Sci., 2011, 53: 1369

[本文引用: 1]

[102]

Liu Z G, Ouyang J H, Zhou Y, et al.

Densification, structure, and thermophysical properties of ytterbium-gadolinium zirconate ceramics

[J]. Int. J. Appl. Ceram. Technol., 2009, 6: 485

[本文引用: 1]

[103]

Xu Q, Pan W, Wang J D, et al.

Rare-earth zirconate ceramics with fluorite structure for thermal barrier coatings

[J]. J. Am. Ceram. Soc., 2006, 89: 340

[104]

Wu Y, Bai Z M, Zheng L, et al.

Hot corrosion behavior of NdYb-Zr2O7 exposed to V2O5 and Na2SO4+V2O5 molten salts

[J]. Ceram. Int., 2020, 46: 8543

[本文引用: 1]

[105]

Bahamirian M, Hadavi S M M, Farvizi M, et al.

Enhancement of hot corrosion resistance of thermal barrier coatings by using nanostructured Gd2Zr2O7 coating

[J]. Surf. Coat. Technol., 2019, 360: 1

[本文引用: 1]

[106]

Yang P, Bu Z Y, An Y L, et al.

Hot corrosion product and corrosion layer evolution of La2(Zr0.75Ce0.25)2O7 coating exposed to vanadate-sulfate salts at 1050 oC

[J]. Ceram. Int., 2022, 48: 13014

[本文引用: 1]

[107]

Xu Z H, He L M, Mu R D, et al.

Hot corrosion behavior of rare earth zirconates and yttria partially stabilized zirconia thermal barrier coatings

[J]. Surf. Coat. Technol., 2010, 204: 3652

[本文引用: 1]

[108]

Guo L, Li M Z, He S X, et al.

Preparation and hot corrosion behavior of plasma sprayed nanostructured Gd2Zr2O7-LaPO4 thermal barrier coatings

[J]. J. Alloy. Compd., 2017, 698: 13

[本文引用: 3]

[109]

Guo L, Zhang C L, He Q, et al.

Corrosion products evolution and hot corrosion mechanisms of REPO4 (RE = Gd, Nd, La) in the presence of V2O5 + Na2SO4 molten salt

[J]. J. Eur. Ceram. Soc., 2019, 39: 1496

[本文引用: 1]

[110]

Li M Z, Cheng Y X, Guo L, et al.

Preparation of plasma sprayed nanostructured GdPO4 thermal barrier coating and its hot corrosion behavior in molten salts

[J]. Ceram. Int., 2017, 43: 7797

[本文引用: 1]

[111]

Bahamirian M, Hadavi S M M, Farvizi M, et al.

Phase stability of ZrO29.5Y2O35.6Yb2O35.2Gd2O3 compound at 1100 oC and 1300 oC for advanced TBC applications

[J]. Ceram. Int., 2019, 45: 7344

DOI [本文引用: 1]

[112]

Bahamirian M, Hadavi S M M, Farvizi M, et al.

ZrO29.5Y2O35.6-Yb2O35.2Gd2O3; a promising TBC material with high resistance to hot corrosion

[J]. J. Asian Ceram. Soc., 2020, 8: 898

DOI [本文引用: 1]

[113]

Li Y, She Y J, Liao K.

Hot-corrosion behavior of Gd2O3-Yb2O3 Co-doped YSZ thermal barrier coatings in the presence of V2O5 molten salt

[J]. Coatings, 2023, 13: 886

[本文引用: 1]

[114]

Liu D C, Jing Y Z, Cui X F, et al.

Phase evolution and hot corrosion behavior of Yb2O3 and CeO2 co-doping YSZ ceramics under high temperature

[J]. Ceram. Int., 2023, 49: 34025

[本文引用: 1]

[115]

Stöver D, Pracht G, Lehmann H, et al.

New material concepts for the next generation of plasma-sprayed thermal barrier coatings

[J]. J. Therm. Spray Technol., 2004, 13: 76

[本文引用: 1]

[116]

Rahnavard M, Ostad Ahmad Ghorabi M J, Rafiee H.

Comparison of hot corrosion behaviour of FGM and usual TBCs

[J]. Surf. Eng., 2017, 33: 444

[本文引用: 1]

[117]

Sezavar A, Sajjadi S A, Babakhani A, et al.

Hot corrosion behavior of micro- and nanostructured thermal barrier coatings: conventional bilayer and compositionally graded layer YSZ

[J]. Oxid. Met., 2021, 96: 469

DOI [本文引用: 1]

[118]

Vakilifard H, Ghasemi R, Rahimipour M.

Hot corrosion behaviour of plasma-sprayed functionally graded thermal barrier coatings in the presence of Na2SO4 + V2O5 molten salt

[J]. Surf. Coat. Technol., 2017, 326: 238

[本文引用: 1]

[119]

Tsai P C, Lee J H, Hsu C S.

Hot corrosion behavior of laser-glazed plasma-sprayed yttria-stabilized zirconia thermal barrier coatings in the presence of V2O5

[J]. Surf. Coat. Technol., 2007, 201: 5143

[本文引用: 1]

[120]

Batista C, Portinha A, Ribeiro R M, et al.

Evaluation of laser-glazed plasma-sprayed thermal barrier coatings under high temperature exposure to molten salts

[J]. Surf. Coat. Technol., 2006, 200: 6783

[本文引用: 1]

[121]

Guo L, Xin H, Zhang Z, et al.

Microstructure modification of Y2O3 stabilized ZrO2 thermal barrier coatings by laser glazing and the effects on the hot corrosion resistance

[J]. J. Adv. Ceram., 2020, 9: 232

[本文引用: 1]

[122]

Yang Z G, Liang W P, Miao Q, et al.

Hot corrosion behaviors of as-sprayed and laser-remelted YSZ thermal barrier coatings at 950 oC

[J]. Matéria, 2022, 27(3): e20220052

[本文引用: 1]

[123]

Afrasiabi A, Saremi M, Kobayashi A.

A comparative study on hot corrosion resistance of three types of thermal barrier coatings: YSZ, YSZ + Al2O3 and YSZ/Al2O3

[J]. Mater. Sci. Eng., 2008, 478A: 264

[本文引用: 1]

[124]

Soleimanipour Z, Baghshahi S, Shoja-Razavi R, et al.

Hot corrosion behavior of Al2O3 laser clad plasma sprayed YSZ thermal barrier coatings

[J]. Ceram. Int., 2016, 42: 17698

[本文引用: 1]

[125]

Vagge S T, Pahurkar Atul B, Ghogare S B.

Synthesis and processing of thermal barrier coatings with the use of YSZ, LTA and LTA/YSZ

[J]. Mater. Today: Proc., 2022, 48: 1680

[本文引用: 1]

[126]

Xie X Y, Guo H B, Gong S K, et al.

Hot corrosion behavior of double-ceramic-layer LaTi2Al9O19/YSZ thermal barrier coatings

[J]. Chin. J. Aeronaut., 2012, 25: 137

[本文引用: 1]

[127]

Chen T, Sun J B, Song C X, et al.

Hot corrosion behavior of Y3Al5O12/LaPO4 materials exposed to molten V2O5

[J]. Ceram. Int., 2022, 48: 14856

[本文引用: 1]

[128]

Soltani P, Keyvani A, Bahamirian M.

Evolution of hot corrosion resistance of conventional CSZ and MoSi2 self-healing thermal barrier coatings in Na2SO4 + V2O5 at 950 oC

[J]. Ceram. Int., 2022, 48: 9038

[本文引用: 1]

[129]

Xiang Y, Yan K, Yu H Y, et al.

Comparative investigation on the hot corrosion failure of YSZ and GdYb-YSZ double-ceramic-layer thermal barrier coatings under Na2SO4 + V2O5 molten salts

[J]. Ceram. Int., 2023, 49: 18678

[本文引用: 1]

[130]

Shifler D A, Choi S R.

CMAS effects on ship gas-turbine components/materials

[A]. Proceedings of the ASME Turbo Expo 2018: Turbomachinery Technical Conference and Exposition [C]. Oslo, Norway, 2018

[本文引用: 1]

[131]

Zhang X M, Yu Y, Sun J Y, et al.

Crystallization behavior of CMAS and NaVO3 + CMAS mixture and its potential effect to thermal barrier coatings corrosion

[J]. Ceram. Int., 2021, 47: 31868

[本文引用: 1]

[132]

Zhang X M, Xin H, Guo L.

Crystallization behavior of calcium-magnesium-alumina-silicate coupled with NaCl/Na2SO4

[J]. Corros. Commun., 2023, 10: 1

[本文引用: 1]

[133]

Guo L, Zhang X M, Xin H.

Corrosiveness of CMAS and CMAS+salt (NaVO3, Na2SO4 and NaCl) to YSZ thermal barrier coating materials

[J]. Corros. Sci., 2022, 209: 110738

[本文引用: 6]

[134]

Li Y Y, Yu Y, Loghman Estarki M R, et al.

Crystallization behavior of CMAS + sea salt mixture and its effect on the mixture penetration into thermal barrier coatings

[J]. Surf. Coat. Technol., 2023, 473: 130012

[本文引用: 1]

[135]

Guo L, Xin H, Hu C W.

Comparison of NaVO3 + CMAS mixture and CMAS corrosion to thermal barrier coatings

[J]. Corros. Sci., 2020, 177: 108968

[本文引用: 3]

[136]

Zhang Y G, Han J S, Wu D T, et al.

Corrosion behavior of CMAS coupling NaVO3 salt for plasma-sprayed Al2O3/YSZ thermal barrier coatings

[J]. Corros. Sci., 2023, 221: 111369

[本文引用: 2]

[137]

Kumar R, Rommel S, Jiang C, et al.

Effect of CMAS viscosity on the infiltration depth in thermal barrier coatings of different microstructures

[J]. Surf. Coat. Technol., 2022, 423: 128039

[本文引用: 1]

[138]

Fang H J, Zhou P, Wang Y X, et al.

Research on aggressiveness of CMAS + NaVO3 mixtures towards thermal barrier coatings from the perspective of physical and chemical characteristics

[J]. Corros. Sci., 2023, 223: 111463

[本文引用: 1]

[139]

Guo L, Zhang X M, Liu M G, et al.

CMAS + sea salt corrosion to thermal barrier coatings

[J]. Corros. Sci., 2023, 218: 111172

[本文引用: 8]

[140]

Das S, Madheshiya A, Ghosh M, et al.

Structural, optical, and nuclear magnetic resonance studies of V2O5-doped lead calcium titanate borosilicate glasses

[J]. J. Phys. Chem. Solids, 2019, 126: 17

[本文引用: 1]

[141]

Guo L, Feng J Y, Meng S J.

Corrosion resistance of GdPO4 thermal barrier coating candidate in the presence of CMAS + NaVO3 and CMAS

[J]. Corros. Sci., 2022, 208: 110628

[本文引用: 2]

[142]

Li B W, Wu J, He X B, et al.

Sc-doped Gd2Zr2O7 coating on YSZ thermal barrier coatings to resist CMAS + molten salt attack

[J]. Ceram. Int., 2022, 48: 11662

[本文引用: 2]

[143]

Wu J, Gao Y, Guo C A, et al.

Laser surface modification to improve the resistance of CMAS + molten salt coupling corrosion to thermal barrier coatings

[J]. Ceram. Int., 2023, 49: 32282

[本文引用: 2]

[144]

Batista C, Portinha A, Ribeiro R M, et al.

Surface laser-glazing of plasma-sprayed thermal barrier coatings

[J]. Appl. Surf. Sci., 2005, 247: 313

[本文引用: 1]

[145]

Zhang Y G, Dou M F, Gao W, et al.

Wetting kinetics and corrosion of CMAS and CMAS-NaCl to plasma-sprayed YSZ and Al2O3-YSZ thermal barrier coatings

[J]. Corros. Sci., 2024, 232: 112048

[本文引用: 1]

[146]

Yan R X, Liang W P, Miao Q, et al.

Corrosion mechanisms of high-entropy rare earth zirconate (Gd0.2Y0.2Er0.2Tm0.2Yb0.2)2Zr2O7 exposed to CMAS and multi-medium (NaVO3 + CMAS)

[J]. J. Eur. Ceram. Soc., 2024, 44: 3277

[本文引用: 1]

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414