【文章信息】

微量Sc对电解铜箔用阴极辊钛材腐蚀行为的影响

第一作者:侯振国

通讯作者:宋克兴*,刘海涛*

单位:河南省科学院材料研究所,河南科技大学

【研究背景】

电解铜箔是实现信号和电流传输的“神经网络”。随着芯片集成度按摩尔定律呈指数增长,以及锂离子电池对能量密度的更高追求,要求铜箔厚度越来越薄(≤ 4.5 μm)。电解铜箔是铜离子在阴极辊筒表面沉积而成,是阴极辊表面晶体结晶结构的延续,辊面的晶体结构直接影响着铜箔的质量。实际生产中要求阴极辊钛材具有细小均匀的组织和优异的耐腐蚀性能。阴极辊钛材晶粒越细小,铜箔结晶就越致密,进而越有利于高强、极薄等高端铜箔制备;同时,阴极辊钛材耐腐蚀性能的提高,越有利于极薄电解铜箔高表面质量和装备长服役寿命的控制。

然而,阴极辊在电解制造铜箔过程中,采用硫酸铜溶液作为电解液。阴极表面受到的电化学腐蚀过程始终是动态变化的,尤其是液温偏高,电流密度偏大,工艺酸高、铜离子浓度偏低或循环量不足时,阴极表面腐蚀明显加快。

【文章简介】

近日,来自河南省科学院的宋克兴教授团队在国际腐蚀领域顶刊Corrosion Science上发表题为“Effect of trace Sc on corrosion behavior of titanium material in cathode roller for electrolytic copper foil”的研究文章。该文章采用β→α相区变形+Sc微合金化方法制备出一种Ti-Sc极细晶粒阴极辊钛材,该材料具有优异的耐腐蚀性能。微量Sc添加可以促进钛表面致密TiO2、Sc2O3钝化膜的形成,此外Sc元素可以通过增强H原子的吸附来抑制HER,阻碍H原子的结合和H2气体的释放,从而抑制腐蚀产物膜裂纹的产生和扩展,使致密的TiHx腐蚀产物完全覆盖于钛基体上,隔离钛基体与硫酸溶液之间的离子交换,阻碍腐蚀的进一步发生。同时Sc元素与Fe元素的共偏聚和Sc析出相对Fe杂质元素的清除作用减弱了Fe偏聚引起的晶界腐蚀倾向作用。

【本文要点】

要点一:极化曲线和阻抗分析

图1 Ti、Ti-0.1Sc和Ti-0.5Sc在50℃、30%浓度硫酸溶液中浸泡24h的动电位极化曲线和EIS结果:(a)动电位极化曲线,(b)Nyquist图,(c)Bode模量和相位角图,(d)等效电路

为了评估试样的钝化性,进行了阳极动电位极化测试。与纯钛相比,Ti-0.1Sc具有更高的腐蚀电位和更低的腐蚀电流密度,表明Ti-0.1Sc的耐腐蚀性能优于纯钛。通常在合金表面形成保护性腐蚀产物膜将使Ecorr正向移动。由此可以初步推断,当表面氧化膜溶解后,含Sc纯钛表面形成了一层保护性更强的钝化膜。

Ti和Ti-0.5Sc的Nyquist图表现出两个时间常数特征,说明表面的腐蚀产物膜发生溶解形成了由致密内层和多孔外层组成的双层膜。Ti-0.1Sc的Nyquist图表现出一个时间常数的特征,即在低频下形成一个电容回路。低频下的电容回路是指钝化膜的扩散过程,通常电容弧半径越大,说明电荷转移元件和腐蚀产物膜元件的耐蚀性越高。经过各试样的对比,Ti-0.1Sc的电容弧半径显著高于另外两个试样,表现出更高的耐腐蚀性能。中低频区域可以观察到Ti-0.1Sc的相位角接近90°,这表明在这些条件下形成了高度稳定和致密的薄膜,腐蚀产物膜的防护作用抑制了局部腐蚀的发生,导致Ti-0.1Sc的耐腐蚀性能提高。

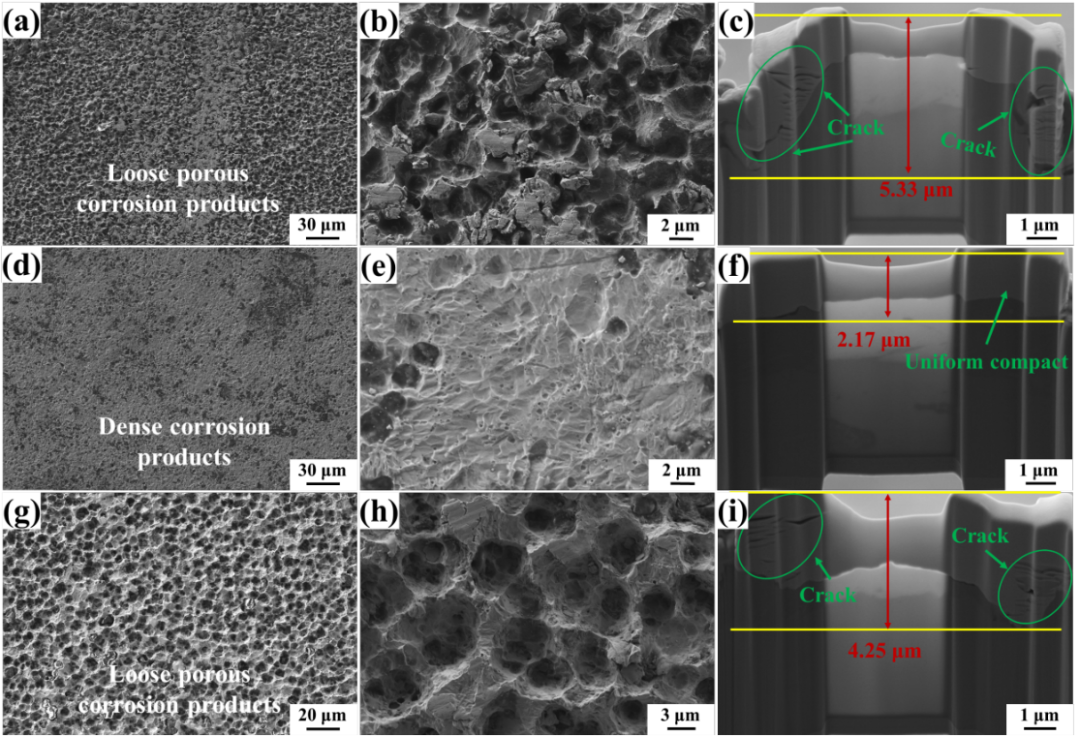

要点二:腐蚀形貌特征

Ti和Ti-0.5Sc经蚀刻后表面极不均匀,腐蚀产物疏松多孔,Ti-0.1Sc经过蚀刻后的表面致密且平整。当腐蚀扩展时,粗糙的腐蚀形态(图2(a)和(c))会增加腐蚀溶液下钛金属的接触面积,导致腐蚀产物膜的不稳定。三种样品的腐蚀膜厚度分别为5.33 μm、2.17 μm和4.25 μm(图2(c、f、i))。其中Ti-0.1Sc的腐蚀产物膜截面致密均匀,而Ti和Ti-0.5Sc的腐蚀产物膜截面存在严重开裂和剥落现象。

在钛合金的腐蚀过程中,析氢反应(HER)是导致裂纹产生的重要原因,可以通过以下步骤进行讨论:氢原子吸附,两个附近的氢原子结合,氢气气体的释放。根据失重结果,发现微量Sc添加的样品失重较少,结合Ti-0.1Sc腐蚀产物层的致密结果,说明添加Sc元素可以通过增强H原子的吸附来抑制HER,阻碍H原子的结合和H2气体的释放,从而抑制腐蚀裂纹的产生和扩展。这与Deng T等人报道的结果相一致。

要点三:腐蚀产物膜组成分析

图3 Ti、Ti-0.1Sc和Ti-0.5Sc在50 ℃、30%浓度H2SO4溶液中浸泡36h后未溅射的Ti 2p、O 1s和Sc 2p的高分辨率XPS光谱:(a, b, c)Ti、(d, e, f)Ti-0.1Sc,(g, h, i)Ti-0.5Sc

蚀刻过后,三种样品的钝化膜主要由TiO2组成,同时还发现表面膜中存在Ti2O3、TiO等亚稳态氧化物。有趣的是,在薄膜的最外层有金属Ti的存在,这可能是由于衬底中的信号或不完全钝化所致。由于XPS的探测深度只有3-9 nm,根据腐蚀后钛衬底的深度推断,金属Ti信号更可能来源于薄膜。还注意到,Ti-0.1Sc的表面膜上的TiO2含量较高,亚稳态氧化物和Ti金属峰相对较小。相比之下,Ti-0.5Sc和Ti表面膜中Ti2O3和TiO等亚稳态氧化物含量增加,TiO2含量显著低于Ti-0.1Sc。而Ti-0.1Sc中的金属Ti远低于纯钛和Ti-0.5Sc,说明微量Sc添加促进了钛表面膜的形成。

通过O 1s的高分辨率光谱以及OH-、O2-的峰拟合结果,发现微量Sc添加导致O2-峰强度增加,这可能是由于微量Sc添加对钛晶粒的细化作用促进了TiO2钝化膜的形成。此外,在Ti-0.1Sc和Ti-0.5Sc的腐蚀产物中还观察到Sc元素的信号。如图3(f)和(i)所示,在402 eV附近有一个清晰的峰,表明膜上存在Sc2O3,这证明了在成膜过程中溶解的Sc参与了基体中。

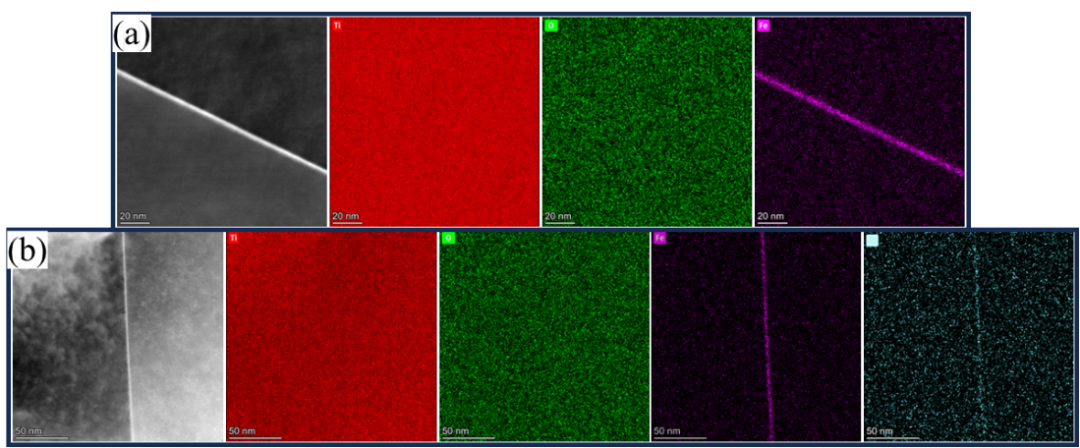

图4 Ti、Ti-0.1Sc和Ti-0.5Sc在50℃、30%浓度H2SO4溶液中浸泡36 h的腐蚀产物膜的截面TEM图像:(a)纯钛组织,(b)Ti基体与腐蚀产物界面的HREM图,(c、d)对应区域1和2的SAED图像,(e、f)Ti-0.1Sc组织及EDS元素面分布,(g)Ti-0.1Sc基体与腐蚀产物界面的HREM图,(h)对应区域3的SAED图像,(i、j)Ti-0.5Sc组织及EDS元素面分布,(k)Ti-0.5Sc基体与腐蚀产物界面的HREM图,(l)对应区域4的SAED图像

采用TEM分析了三种样品在50 ℃、30%浓度H2SO4环境下的腐蚀行为,测定了腐蚀产物组成,元素分布和微观组织的变化。纯钛和Ti-0.5Sc的基体与腐蚀产物界面处均存在高密度位错区,而Ti-0.1Sc界面处的位错相对较少。图4 (b、f、g)所示的腐蚀产物界面HRTEM图像表明,纯钛和Ti-0.5Sc的腐蚀产物层存在严重畸变,而Ti-0.1Sc腐蚀产物层畸变较小。这是由于纯钛和Ti-0.5Sc疏松的腐蚀产物膜导致H+向基体内发生扩散形成钛氢化物,从而产生局部应力集中。而渗透进金属内部的氢会聚集在位错等缺陷处,同时位错携带氢原子一起运动,从而加速了氢在钛中的扩散,并成为裂纹的萌生和扩展源。裂纹尖端附近区域又会产生高密度位错,这是一个恶性循环。钛基体与腐蚀产物界面的选区电子衍射图表明,三种样品的腐蚀产物主要是呈FCC结构的δ型氢化物。其中Ti的选取电子衍射点被拉长,这是由于Ti的组织存在较多缺陷,主要是位错堆积导致的,反映了Ti经过腐蚀后的畸变能较大。

要点四:稀土Sc影响耐腐蚀性能的机理

图5 Ti和Ti-0.1Sc的晶界偏析图:(a)纯钛随机大角度晶界处EDS元素面分布,(b)Ti-0.1Sc随机大角度晶界处EDS元素面分布

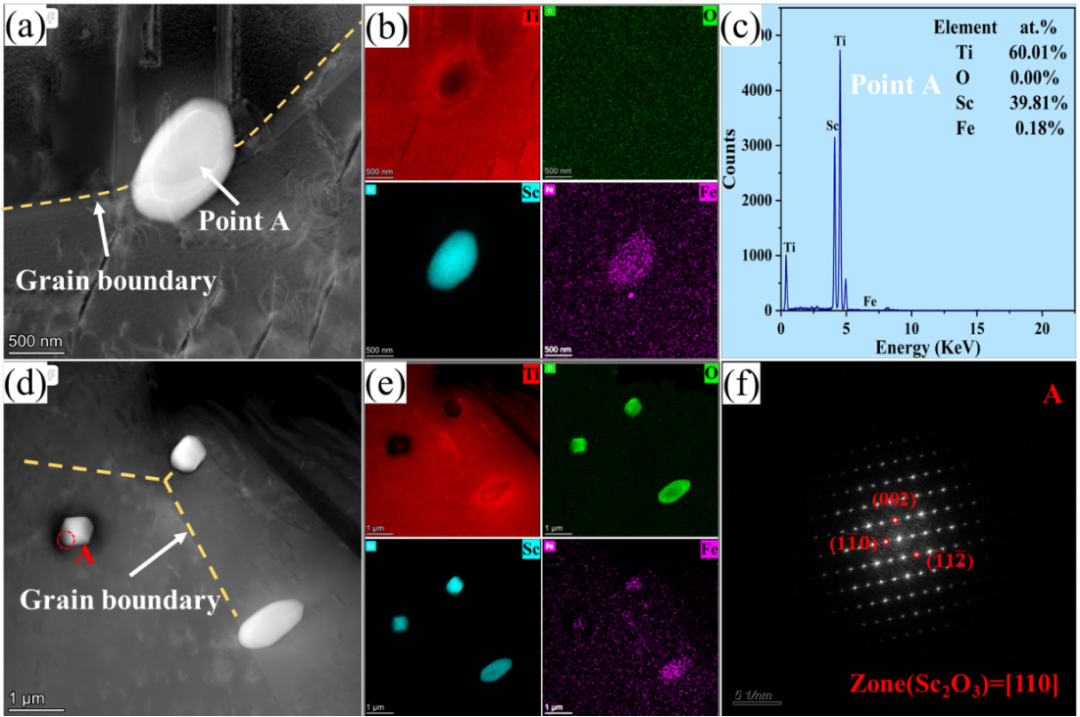

图6 Ti-0.5Sc中析出相的TEM图像:(a、b、c)富Sc相的形貌及对应第二相的STEM和EDS图像,(d、e)Sc2O3相形貌及STEM分布图,(f)区域A的选区衍射图(SAED)

初始待测材料的随机大角度晶界处发现有Fe元素的偏聚现象。晶界偏析被发现是一种有效的晶粒细化方法,在晶界处发生溶质原子的局部富集,以减少自由能,最终在再结晶等热处理过程中抑制晶粒长大。众所周知,Fe元素是钛合金中极易在晶界处发生偏聚的杂质元素,有研究者发现铁含量在1280 ppm水平时能够形成晶界β Ti相,在非氧化性腐蚀环境中,晶界处β Ti相周围的TiO2层优先溶解,导致纯钛腐蚀加剧。我们发现,在加入0.1 wt.% Sc元素后,Sc元素与Fe元素共同偏聚于随机大角度晶界处。一方面,Sc偏聚在晶界可以提高晶界结合力,抑制晶界偏移,从而阻碍退火过程中的晶粒长大。另一方面,Sc添加在一定程度上削弱了Fe元素的晶界偏聚,并且两者共偏聚时可能起到减弱单独Fe偏聚引起的晶界腐蚀倾向的作用。

在Sc含量相对较高的Ti-0.5Sc试样中,观察到两种不同类型的析出相:富Sc相、Sc2O3相,其中以Sc2O3相为主。有趣的是,我们在富Sc相和Sc2O3相中捕获到了Fe元素的富集,这表明含Sc的析出相具有清除Fe杂质元素的能力。

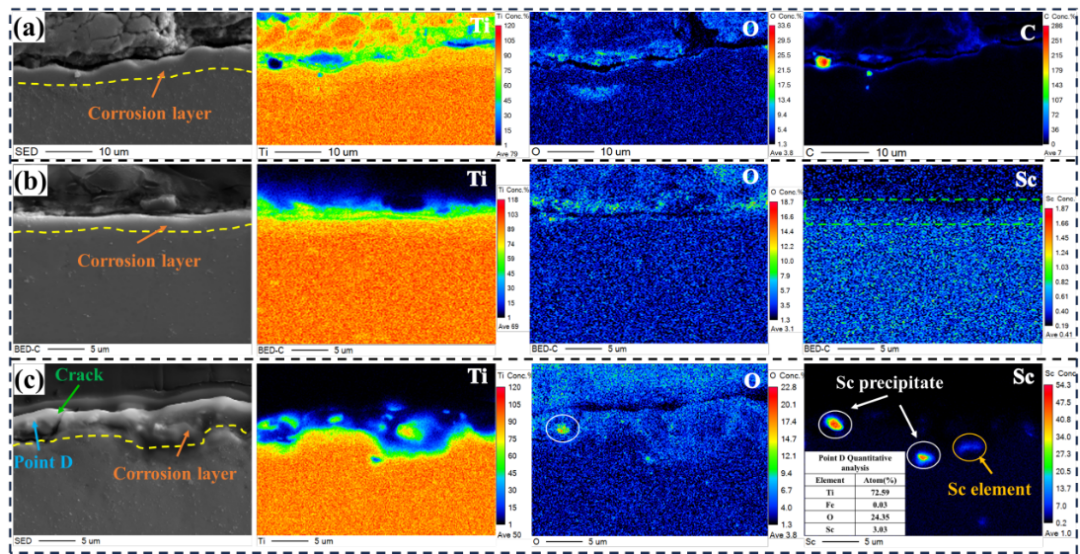

图7 Ti、Ti-0.1Sc和Ti-0.5Sc在50℃、30%浓度H2SO4溶液中浸泡36 h后的截面EPMA图:(a)Ti,(b)Ti-0.1Sc,(c)Ti-0.5Sc

为进一步分析Sc元素的作用机理,我们对三种样品的腐蚀截面进行了EPMA分析。纯钛和Ti-0.5Sc表面的腐蚀产物层呈锯齿状并存在开裂现象,而Ti-0.1Sc的腐蚀产物层极为平整。从元素分布图中可以看出,纯钛的腐蚀产物层中主要由Ti和O元素组成,Ti-0.1Sc和Ti-0.5Sc的腐蚀产物层主要由Ti和O和Sc元素组成。有研究者认为,稀土元素在腐蚀层中总是以氧化物和氢氧化物的形式存在,所以腐蚀层中可能会产生Sc2O3层。根据前人的研究,Sc2O3的存在(Pilling-Bedworth ratios > 1)可以提高钛表层的覆盖完整性和保护性,这在一定程度上提高了纯钛的耐腐蚀性能。除此之外,我们在Ti-0.5Sc的腐蚀层中发现有Sc析出相的存在,并且析出相附近有裂纹产生。一方面,表面第二相的存在可以破坏钝化膜和腐蚀产物膜的完整性,使表面腐蚀膜的保护作用减弱。另一方面,在浸泡过程中,Sc析出物在表面充当局部阳极优先受到阳极溶解,并在钛表面形成凹坑,导致耐腐蚀性能降低。

图8 Ti、Ti-0.1Sc和Ti-0.5Sc腐蚀机理示意图:(a、b、c)纯钛,(d、e、f)Ti-0.1Sc,(g、h、i)Ti-0.5Sc

当试样浸入腐蚀液时,钛表面发生钝化生成一层TiO2薄膜,Ti-0.1Sc表面则生成TiO2和Sc2O3复合膜。随着浸泡时间的增加,表面膜发生溶解,暴露出钛基体。钛基体与溶液接触发生反应,并在表面生成一层TiHx腐蚀产物膜。添加Sc元素可以通过增强H原子的吸附来抑制HER,阻碍H原子的结合和H2气体的释放,从而抑制腐蚀产物膜裂纹的产生和扩展,使致密的TiHx腐蚀产物完全覆盖于钛基体上。腐蚀产物膜隔离了钛基体与硫酸溶液之间的离子交换,阻碍了腐蚀的进一步发生。与Ti-0.1Sc相比,纯钛和Ti-0.5Sc表面的腐蚀产物膜均存在大量裂纹,暴露的钛基体含量更高,这促进了H+向钛基体内发生扩散,导致腐蚀加重。当Sc含量增加至0.5 wt.%,生成的大量Sc析出相充当局部阳极优先受到溶解,导致在试样表面形成凹坑,促进了Ti-0.5Sc的腐蚀。

总结:

本研究基于稀土Sc微合金化调控,创新设计β→α相区变形控制策略,在细化电解铜箔用阴极辊钛材晶粒的同时兼顾了优异的耐腐蚀性能,并重点研究了微量Sc对阴极辊钛材腐蚀行为的影响规律与作用机理。以期为电解铜箔生产用极细晶粒、高耐蚀阴极辊钛材的研制提供指导。

【文章链接】

“Effect of trace Sc on corrosion behavior of titanium material in cathode roller for electrolytic copper foil”

https://doi.org/10.1016/j.corsci.2025.112722

【通讯作者简介】

宋克兴教授简介:河南省科学院材料研究所首席科学家,博士生导师,国家“高层次人才特殊支持计划”科技创新领军人才,科技部重点领域创新团队带头人,“十四五”国家重点研发计划专项首席科学家。现任河南省科学院党委书记、执行院长,长期专注于高性能铜合金的组织性能调控,在Acta Materialia, Journal of Materials Science & Technology等知名期刊发表SCI论文300余篇。主持获国家科技进步二等奖2项。

【课题组介绍】

河南省科学院材料化学实验室介绍:https://www.x-mol.com/groups/qlu

【课题组招聘】

河南省科学院材料研究所诚聘博士:https://www.hnskxy.com/cls/rczp/bsyj.htm

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414