氢致损伤测试与评价技术

2025-07-21 11:47:23

作者:本网发布 来源:考拉腐蚀

分享至:

华东理工大学 | 孙彬涵,张显程,涂善东:面向氢能本质安全利用——氢致损伤研究进展与挑战《化工进展》

测试与评价技术是科学发展的重要基础,也是理论模型缺失时,实现工程应用的科学途径。材料的氢致损伤涉及温度、载荷和环境的复杂交互作用,其科学评估相比普通环境下的材料损伤更加困难,而关键瓶颈在于如何准确模拟临氢环境。当前,临氢环境的实现主要依赖两种方法:电化学充氢和高压氢气环境。

- 电化学充氢通过施加外加电势,使电解液中的水或酸溶液分解产生氢原子,这些氢原子在材料表面吸附后扩散至内部,从而实现持续充氢。

- 高压氢气方法则通过在高压环境下使氢气分子在材料表面解离形成氢原子,并逐步扩散进入材料内部。

在高压氢储运和氢能利用领域,高压氢气环境更接近实际服役条件,因此具有更高的工程应用价值。在材料的宏观力学性能测试中,为了简化实验流程,降低实验难度,研究人员通常采用预充氢后在大气环境中进行测试的方法评价材料的氢致损伤敏感性。(1)一方面:由于真实服役条件下材料中的含氢量和分布具有不确定性;(2)另一方面:由于氢原子体积极小且扩散速率极高,充氢后的材料在空气中很容易发生氢逸散,导致测试结果无法真实反映材料在实际服役条件下的力学行为。

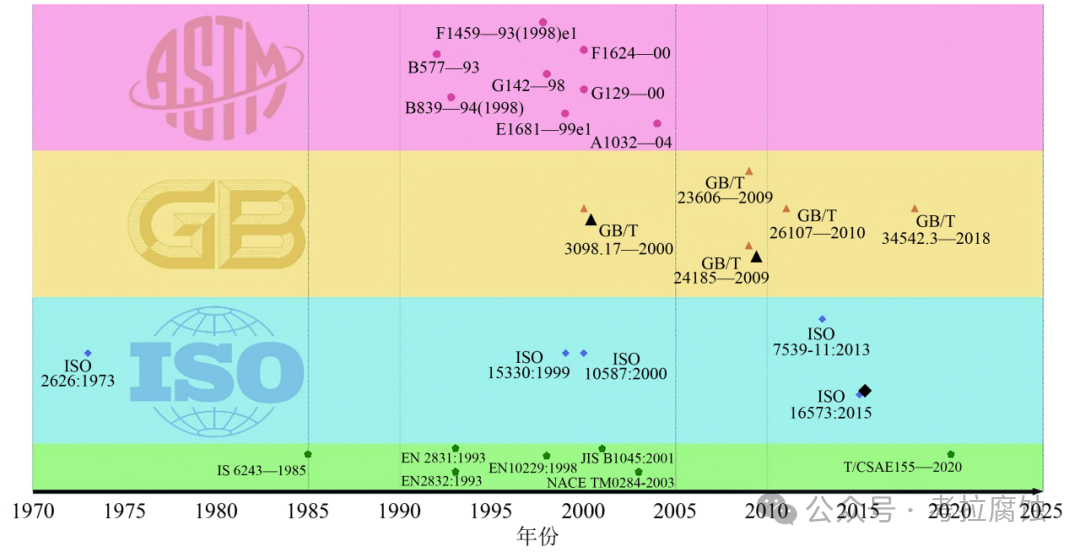

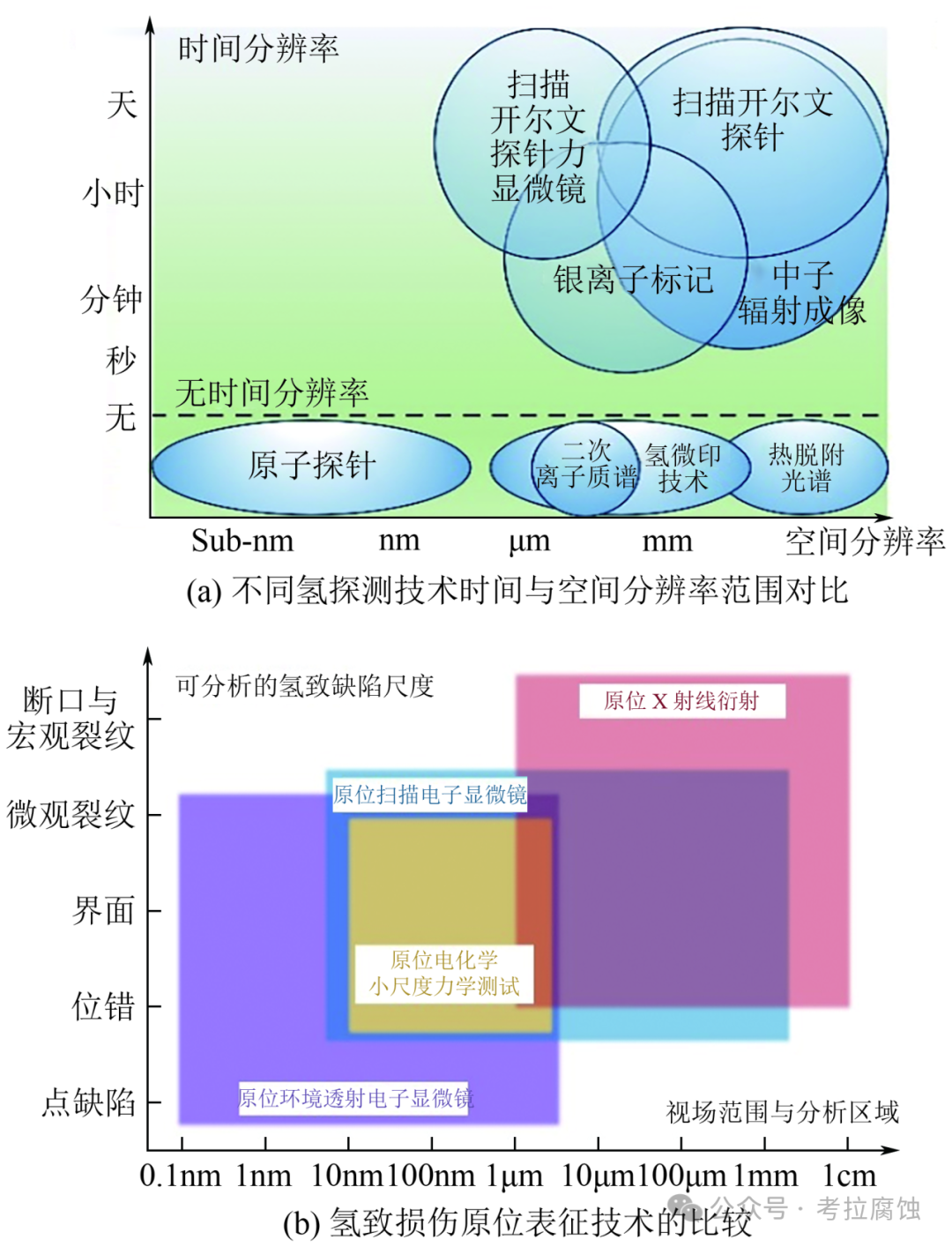

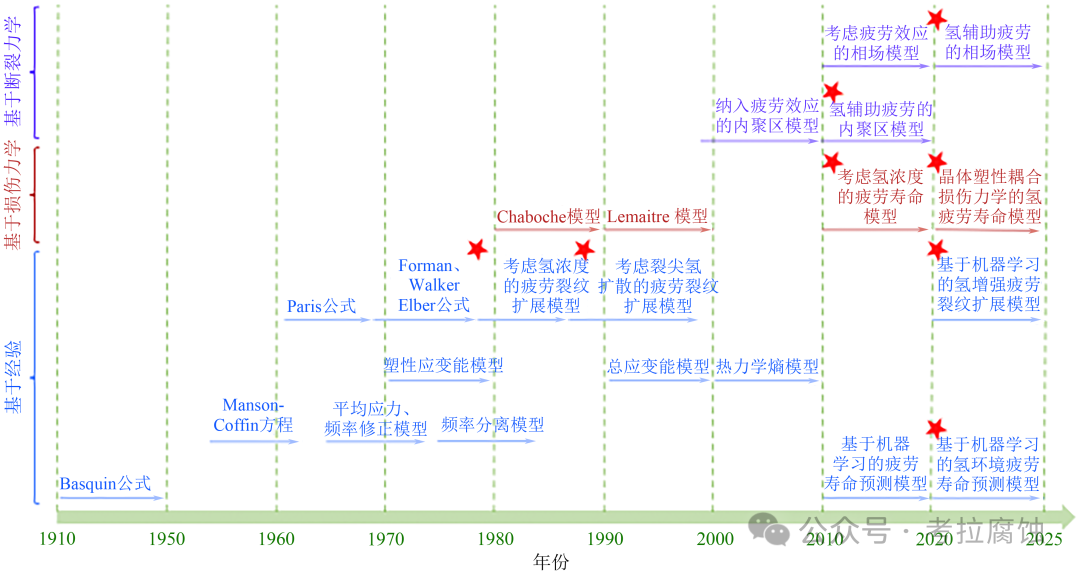

因此,为了提高实验的可靠性,通常需要在氢环境下开展原位力学性能实验。然而,氢气的易燃易爆性、高扩散性及易逸散性,使得这类实验的实施面临很大的挑战,尤其是在高温高压条件下,实验设备的安全性和可靠性成为关键技术难点,测试的代价相当高昂。在高压氢环境下材料力学性能测试方面,美国Sandia国家实验室、日本九州大学和中国浙江大学等研究机构开展了大量研究工作。针对CrMo钢、管线钢和不锈钢等典型氢储运材料建立了力学性能数据库,相关的临氢环境材料力学测试标准也已相继颁布,如下图。(临氢环境下材料力学性能测试标准总结)近年来,Feng等对低温力学测试平台进行了优化改进,将最低测试温度扩展至液氢温度范围(20K),并利用该平台对S30408奥氏体不锈钢在20K和77K下进行了拉伸实验,以评估其低温力学性能。同时,对于氢能动力装备、氢冶金等其他氢能领域工程材料,当前仍缺乏系统的氢致损伤敏感性评估规程,未来仍需进一步加强研究,以完善氢相关材料的评价体系以及数据库,为临氢部件科学选材提供依据。在微观层面,氢原子的表征是氢致损伤研究中最具挑战性但也最为关键的一步。由于氢原子体积小、质量轻、易逃逸,许多传统的元素表征技术难以有效捕捉氢原子分布。(5)原子探针(APT)等,如下图。(氢探测及氢致损伤原位表征技术)其中,APT和SKPFM具有最高的空间分辨率,能够揭示氢在微观结构特征(如纳米级析出物、位错和界面)中的捕获行为。然而,对于局部氢浓度的精准定量仍面临巨大挑战,同时仍缺乏有效手段直观表征氢原子在材料内部的动态扩散与偏聚行为,这在根本上限制了对氢致损伤物理机制的深入理解。此外,氢与微观缺陷(如空位、位错和界面)的交互作用同样是理解氢致损伤的关键。早期的研究通过原位透射电子显微镜实验直接观察了氢对位错滑移的影响,发现氢促进了位错滑移,减少了位错堆积距离,并增强了位错平面滑移的趋势。近年来发展的原位纳米压痕和环境透射电子显微镜(ETEM)等先进技术可实现更定量的氢-位错相互作用的研究,如上图(b)。例如,Xie等通过在ETEM中设置氢环境循环加载模块,实时观察了氢环境循环加载过程中的位错运动,并定量了氢对位错滑移临界应力的影响作用。然而,氢致损伤涉及跨尺度问题,从原子级别的氢扩散到纳米尺度的位错运动,再到微观乃至宏观尺度的裂纹萌生与扩展,均需系统厘清其演变规律。以上的微观表征手段在高分辨率与统计性之间仍存在较大技术空白,这也成为研究氢致损伤机理的关键瓶颈之一。尽管近年来材料氢致损伤测试技术取得了显著进展,但在科学评价真实服役条件下临氢部件可靠性及服役寿命方面仍面临很大挑战:首先,实际服役环境往往比实验室条件复杂得多,涉及温度、压力、应力状态等多种因素的耦合作用。部件的表面状态以及渗氢速率也与实验室不同。现有的评价标准(如ASTM G129等)一般是通过对比材料在氢气和空气(或氩气)下的力学性能,评估材料的氢致损伤敏感性。这类方法仅适用于不同材料的横向对比,无法用来评估其在真实服役工况下的可靠性及寿命。同时,临氢部件在服役过程中,还会涉及多种环境和腐蚀介质的影响,其他环境对氢致损伤的作用也是一个必须要研究的问题。因此,如何针对各类临氢服役场景,建立能够准确模拟实际服役条件的实验方法,是一个亟待解决的问题。其次,如何将实验室尺度的测试结果外推到实际工程部件的性能评估,也是一个复杂的问题。这需要考虑尺寸效应、多轴复杂载荷、应力集中、焊接冶金等实际工程因素的影响。多尺度化学-力学建模和仿真技术的应用为解决这一问题提供了新的思路,如下图(氢-疲劳寿命预测模型的演绎历史)。然而由于氢致损伤物理机制和动力学规律的复杂性,这方面仍需进一步发展和验证。此外,在很多情况下,氢致损伤是一个长期累积的过程,如何在较短时间内评估材料的长期服役性能,是另一个重要挑战,需要考虑氢致损伤与疲劳等其他损伤模式的交互作用,这方面的研究还存在较大的不足。特别在高温部件(如氢燃机和航机高温合金部件)长时服役过程中,氢损伤和蠕变损伤耦合作用下的寿命预测方面仍需进一步系统研究。最后,如何在以上研究的基础上,针对不同涉氢行业,建立科学合理的评价标准和规范,以指导临氢部件的长寿命设计和安全评估,是推动氢能产业发展的关键。这需要材料科学家、力学家、工程师和标准制定机构等多方的协同努力!

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。