随着经济的飞速发展,天然气的需求量与日俱增,天然气管道里程持续增长,截2020年,我国天然气管道里程达到8.34万km。但一些管道进入“老龄化”阶段,管道事故多发。管道安全运行的影响因素主要包括本体缺陷、第三方破坏等。此外,土壤的含盐量、pH等理化特性会导致埋地管道发生外腐蚀,这也是目前管道面临的最大威胁之一。

与管道腐蚀风险相关的研究涉及多个方面。如单广斌等针对管道腐蚀失效模式探寻其失效机理并给出了相应治理措施;巴振宁等确定了风险评价模型在管道腐蚀风险评价领域的可行性;冯伟针对人口密集区的输气管道进行了管道的定量风险评估。另有一些学者采用新方法对管道腐蚀风险评估等方面做了相关研究,此类研究多基于现有的定性或定量的评价方法,未考虑如环境变化等动态风险因素。对于维修决策,国内外学者展开了广泛研究。如刘香敏等应用BP神经网络讨论了视情维修方式的优化问题;另有学者应用马尔科夫分析法、层次分析法、事故树结合指数评分法等进行了管道的维修方式决策。在管道运行过程中,如何将失效概率与维修计划的制定相联系,同时引入成本作为重要考量因素之一,以实现维修后的失效概率再评估,有待深入研究和实践。

贝叶斯网络(BN)是一种有向无环图,可以根据不完全的信息做出推断,通过证据节点的设置反映管道在特定条件下的失效概率变化情况。自1985年Judea Pearl首先提出以来,贝叶斯网络被广泛应用于风险评价领域。如王东等应用贝叶斯网络对我国电网进行安全风险分析;沈小燕等应用贝叶斯网络对危险货物道路运输进行了事故分析。应用贝叶斯网络对天然气管道进行外腐蚀风险评价,将维修手段和风险评价模型相结合建立维修决策模型,有助于实现天然气管道外腐蚀维修成本和维修效果最优化,降低天然气管道外腐蚀风险水平,提升管道的安全运行能力。

天然气管道外腐蚀风险辨识模型建立

事故树分析(FTA)也叫故障树分析,是一种自上而下分析系统危险性的演绎方法。该方法可以很好地分析系统产生不安全状态的直接原因和潜在原因,具有逻辑性强、直观等优点。应用事故树分析可以全面地辨识出导致天然气管道发生外腐蚀的危险因素,为后续进行管道的外腐蚀评价提供基础。

埋地天然气管道主要的接触环境为土壤,其受到土壤环境中水、氧气等多类因素影响时极易发生腐蚀,因此土壤的理化性质成为导致管道发生外腐蚀的最主要因素。除此之外,管道的铺设环境可能存在电气化铁路、矿山等,这会在土壤中形成杂散电流,导致管道出现杂散电流腐蚀。因此,在本研究中将天然气管道外腐蚀分为土壤腐蚀和杂散电流腐蚀两部分进行分析。应用事故树模型,得到影响天然气管道运行的有害因素,进一步分析这两种腐蚀形式的直接原因,得出了导致管道外腐蚀的18个基本事件。图1为天然气管道外腐蚀事故树模型,事故树模型中各基本事件含义见表1。

2. 1 贝叶斯网络

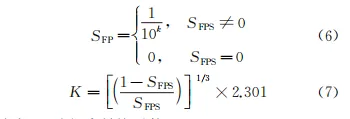

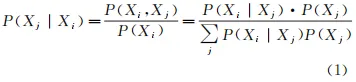

贝叶斯网络节点概率包括先验概率和条件概率。先验概率为基本事件(不被有向边指向的节点) 发生的概率,通常由历史统计数据获得;条件概率表示节点之间的相互概率关系,通常由概率估计模型得到。在贝叶斯原理中,对于变量 X={X1,X2,…,Xn}的贝叶斯公式表示为:

式中:P(Xi)和P(Xj)为根节点的先验概率值;P(Xj|Xi)为条件概率值;P(Xi|Xj)为后验概率值。在贝叶斯网络中设置新的观测节点,并通过式(1)实现目标节点概率的更新。

天然气管道在运行过程中,由于管道运输里程长、途径环境较为复杂等特点,其风险因素时刻发生着变化。贝叶斯网络能很好地处理不确定性信息,其通过设置证据节点来反映管道在不同条件下的风险变化情况,因此本研究基于贝叶斯网络构建了天然气管道外腐蚀评价模型来评估管道的外腐蚀风险变化。

2.2 基于贝叶斯网络的天然气管道外腐蚀评价模型

2. 2. 1 模型结构建立

事故树模型虽然具有一定的直观性,但较难解 决油气管道运行中的不确定性问题,贝叶斯网络和事故树模型在存在许多共通之处的同时,能更好地 描述事件之间的因果关系,满足动态评估需求,计算过程更为严谨。因此根据建立的事故树模型,将事故树中的事件对应贝叶斯网络中的节点,事故树中的事件关系转化为贝叶斯网络中的有向边,事故树模型中的顶事件、中间事件和基本事件分别与贝叶斯网络中的目标节点、中间节点和根节点一一对应,建立基于贝叶斯网络的天然气管道外腐蚀风险评价模型,如图2所示。

由图2可知,贝叶斯网络模型以天然气管道外腐蚀为目标节点。天然气管道的外腐蚀因素主要考虑土壤和杂散电流两部分,向下分析得到其余的模 型节点包括土壤腐蚀、杂散电流腐蚀、防腐蚀措施失效等23个节点。充分考虑天然气管道在运行过程中面临的外腐蚀风险因素,建立基于贝叶斯网络的 天然气管道外腐蚀风险评价模型,此模型也为后续维修决策模型的建立奠定了基础。

图2 基于贝叶斯网络的天然气管道外腐蚀风险评价模型

2. 2 模型参数确定

应用一种结合专家经验和模糊集理论的概率估计模型获取模型参数,可较好地解决油气管道历史事故数据中部分危险因素统计信息缺失以及油气管道运输中因素不确定性的问题。专家在针对某一事件进行发生概率描述时,难以表达出准确的概率值,而是应用自然语言来描述该事件发生的可能性。常用的模糊自然语言分为五级、七级和九级三种,等级越高,自然语言对事件发生概率的表述越精细。每一个自然语言对应一组梯形模糊数P=(a,b,c,d),通过模糊语言的概率化得到事件的发生概率,其基本流程如下。

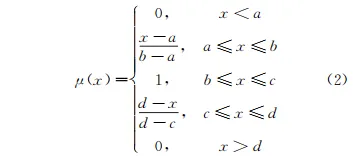

2.2.2.1 概率的模糊表示

专家在针对某一事件进行发生概率描述时,难以表达出准确的概率值,而是应用自然语言来描述该事件发生的可能性。考虑到天然气管道运输过程的风险分析基于多种事故类型,宜采用一个参数化表示的分段线性隶属度函数,所以应用了梯形隶属度函数,其函数关系可以表示为式(2),该方法具有表达简单,计算容易的优点。

针对九级模糊自然语言,其等级分别为非常低(VL)、较低(L-VL)、低(L)、稍低(FL)、中等(M)、稍高(FH)、高(H)、较高(H-VH)、非常高(VH)。自然语言的模糊集表示如表2所示

2. 2. 2. 2 专家意见处理

不同专家对同一事件的判断结果可能会有较大区别,因此需要对整体专家的自然语言评判作归一化处理,赋以不同的权重值。影响专家判断结果的因素及其分值如表3所示。

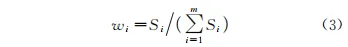

根据工程实际情况,专家的判断结果主要受到学历水平、职称、工作时长、年龄四个因素的影响。将上述四个因素各水平的分值进行权重计算,计算公式如式(3)所示。

式中:wi为专家重要性权重值;Si为专家i的重要性评分;m为专家总人数,m=5。

通过上述方法得到专家重要性权重值后,需要对模糊集进行处理,将每个专家的权重值与其针对该事件判断得到的模糊集合进行乘积计算,将所有计算结果做加和处理,计算公式如式(4)所示,得到的结果为此事件对应的模糊集合。

式中:P~ij为事件i对应的梯形模糊数;Aij为专家i对事件j评估的模糊集。

2. 2. 2. 3 解模糊化处理

对专家意见处理后得到的评判结果仍然为模糊集合,不是一个具体的概率值,不能直接应用到失效概率评估模型中。因此需要解模糊化处理,将模糊集合转变为具体数值。在此选用中心面积法对模糊集进行解模糊化处理。

式中:SFPS为模糊可能性评分;μ(x)为模糊概率的隶属度函数;模糊集合为P=(a,b,c,d),a,b,c,d 均为模糊集合的边界值。

2.2.2.4 概率化处理

为了与实际事件的概率值相一致,需要将模糊综合性评分转化为模糊概率(SFP) ,其具体转化公式如式(6~7)所示。

式中:K为概率转换系数。

结合天然气管道运输过程的特点,采用以下三种方式获取贝叶斯网络模型的先验概率。

(1) 不设置先验概率的节点。在天然气管道运输过程中,可以通过检测获取土壤参数,因此影响土壤腐蚀性的八个参数不设置先验概率,在模型中作为证据节点出现,土壤腐蚀性的影响因素以及腐蚀程度判别参考标准GB/T19285-2014。

(2) 基于历史数据的先验概率获取。结合现在 发展较为完善的管道数据库 PHMSA,得到某些具有代表性意义的先验概率值,如“管道服役时间”节点,管道服役时间在20a以下的概率为0.61,在20~30a间的概率为0.26,大于30a的概率为0.13。

(3) 基于概率估计模型的先验概率获取。在天然气管道失效的整个风险辨识和失效概率评估模型的建立过程中,涉及到大量的因素节点。由于在天然气管道运输过程中存在外界环境、运输条件、运输参数等因素的不确定性,缺少对所有危险因素概率信息的精细化统计,部分事件通过历史数据难以获取风险精确发生的概率值。因此,采用上述概率估计模型确定难以通过历史数据获取的先验概率值,具体模型此处不再赘述。

条件概率的获取方式有以下两种 :

(1) 基于逻辑“与”门和“或”门。逻辑门可表达具有确定性关系的事件的条件概率。由于图2的贝叶斯网络由事故树模型转化而来,因此部分节点之间的概率关系可以继续使用逻辑门来表达。例如:针对天然气管道外腐蚀节点的条件概率,当“土壤腐蚀”或“杂散电流腐蚀”之中的任意一个事件发生时,均会导致天然气管道发生外腐蚀,此处应用了逻辑“或”门;针对“杂散电流腐蚀”节点的条件概率,当 “存在杂散电流”与“防腐蚀措施失效”同时发生时,则发生杂散电流腐蚀,此处应用了逻辑“与”门。

(2) 在工程实际中,许多事件的状态不会“非是 即否”,也难以用逻辑门中的确定性关系表达所有事件之间的概率关系。因此同样采用概率估计模型来 确定非确定性关系节点之间的概率值。

3. 1 维修策略与成本分析

维修指的是为了保持系统正常运行的工作状态或者在系统发生故障时使系统恢复到正常状态而进行的所有活动。随着服役年限的增加,许多油气管道步入老龄化阶段,管道功能逐渐发生退化,需要通过维修使管道恢复其功能。维修的根本目的是以最低成本,最大限度地维持系统原有的功能并延长系统寿命,使系统利用率最大化。

为了保证系统能够安全稳定的运行,需要依据系统的故障演化规律和系统的当前状态进行维修决策。针对油气管道外腐蚀,统计了国内管道企业针对管道不同失效部位、不同失效程度以及具体的维修方式和维修成本,如表4所示。

表4 维修方式和维修成本统计

维修对管道失效风险的降低起着重要作用。在维修费用最小的情况下,通过最优化数学模型的求解,可以使维修效果达到最优,即得到最优的维修方案。因此建立合理的数学模型在维修决策过程中起着重要作用。

在管道的维修过程中,将总成本分为维修成本和失效损失两部分。其中为了计算结果的合理性和可比较性,维修成本均包含在维修过程中的材料成本、人力成本以及其他杂费中;失效损失指因管道失效而造成的生产经济损失以及可能产生的生命、环境等损失的货币量化,其可根据失效概率的大小进行分级。

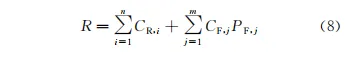

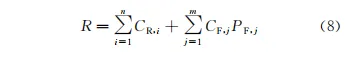

结合上述因素得到总成本最优化函数,具体如下:

式中:R为总成本,万元;CR,i 为维修手段i对应的成本,万元;CF,j为失效场景j对应的失效损失,万元;PF,j为失效场景j发生的概率值;n为维修手段数量;m为失效场景数量。

在维修决策模型中,可维修部位共包括外防腐蚀层、阴极保护系统、杂散电流的排流、管道本体的维修四部分。针对式(8),其中失效场景数量指管道需要维修部位的总数量,其取值为0~4的整数。维修手段数量指在某个场景下共采取的维修手段总数量,在维修决策模型中,维修手段共15种(见表4),则n的取值为0~15的整数。

3.3 维修决策模型建立

3. 3. 1 模型结构建立

贝叶斯网络具有灵活的删减节点的功能, 因此 可以通过在贝叶斯网络模型中添加维修节点实现维修决策的目的。根据表4总结的管道外腐蚀维修手段,将其作为导致管道失效的父节点添加到图2的贝叶斯网络模型中,初步得到管道外腐蚀的维修决策模型如图3所示,图中概率计算结果单位为%。在此模型中,部分节点的状态为“非是(T) 即否(F) ” 且初始状态均为“F”; 中间节点的土壤腐蚀性节点状态根据腐蚀性强度分为“强 (strong)/中等 (medium)/较弱(weaker)/弱(weak) ”;部分中间节点和根节点状态根据等级或类别分类,如管道服役时间节点状态分为<20(state0)/20-30(state1)/> 30(year)(state2) ,类似的还包括土壤腐蚀性因素节 点状态的划分。根据标准 GB/T 19285-2014,影响土壤腐蚀性的因素共有8个,即土壤电阻率、氧化还原电位、管道自然腐蚀电位、pH、土壤质地、土壤 含水量、土壤含盐量和氯离子含量,根据这8个参数的状态值对土壤的腐蚀性进行划分。模型中所有节点的状态设置如表5所示。

图3 管道外腐蚀维修决策模型

3. 3. 2 模型参数设置

在维修决策模型中,其节点的先验概率和条件概率与图2所示的风险评价模型相同,不同的是,增加了维修节点失效事件的先验概率和条件概率计算。条件概率表(CPT) 的列数量是其父节点个数和状态数量的乘积,当父节点数量增加时,条件概率表不同情况的组合呈倍数增加,CPT依据2. 2. 2节所提到的概率估计模型计算得到。而在面对多种复杂情况时,要求专家针对复杂情况进行逐一打分很难实现,因此需要考虑CPT的简化。经分析,考虑可添加维修手段的失效节点包括:“存在杂散电流”、 “外防腐蚀层失效”和“天然气管道外腐蚀失效”。当“天然气管道外腐蚀失效”节点在添加维修节点之后,CPT有 64种组合,这意味着需要专家进行64次打分,不符合实际情况,因此对此类情况作出相应假设来简化专家打分过程,所假设内容如下 :

(1) 当“换管”状态为“Y”时,则“天然气管道外腐蚀失效”事件一定不发生,即其状态为“N”;

(2) 当“外防腐蚀层更换”状态为“Y”时,则“外防腐蚀层失效”事件一定不发生,即其状态为“N”;

(3) 针对“天然气管道外腐蚀失效”节点,当“换管”状态为“N”时,若其余三种维修方式有两种以上 (包含两种) 同时发生,则“天然气管道外腐蚀失效” 节点状态一定为“N”;

(4) 针对“外防腐蚀层失效”节点,当“外防腐蚀层更换”状态为“N”时,则其余三种维修方式(外防腐蚀层修补、外防腐蚀层套筒、外防腐蚀层复合材料修 复)有两种以上(包含两种) 同时发生,则“外防腐蚀 层失效”节点状态一定为“N”。

经过简化,CPT维修组合由64种降至9种,上述9种简化后的情况通过2. 2. 2节所述的概率估计模型进行计算获得。

在维修决策模型中,不在判断范围内的维修手段其先验概率一直保持“0”不变,参与决策的维修手段在维修决策模型中根据先验概率的0~1变换来表示其采取与否。

本研究以某天然气管道为例,该管道服役时间为15a,经检测管道周边土壤环境参数属于已知确定值。在管道运输过程中,在不同时刻和不同生产场景中,会发生不同的影响管道安全的事件。将发生的事件作为证据节点输入所构建的贝叶斯网络模型中,即可进行贝叶斯网络的更新计算。经过管道巡线发现,此管道周边存在第三方活动并导致外防腐蚀层毁坏,同时存在杂散电流干扰。在建立好的维修决策模型中,可以将已知条件作为证据节点输入,来观测此时管道外腐蚀风险,在上述条件下,经计算此管道发生外腐蚀失效的概率为9.42×10-2。

根据该管道当前所处状态,考虑对管道进行维修手段决策。例如,针对上述管道所处的环境,对杂散电流实行接地排流,对管道外防腐蚀层进行更换,将其对应节点设置为证据节点,此时管道的失效概率降低至9. 9×10-6。此时,在维修手段的作用下,管道的失效概率发生明显的降低,实现了失效概率在维修作业后的再评估。

在实际工程中,管道的维修要考虑维修条件、外界环境等多个因素,其中最主要的考虑因素即为维修效果和维修总成本。因此,应用提出的最优化函数,对该管道在杂散电流影响下可能采取的所有维修手段进行组合,判断出最优维修计划,如表6所示 (假设针对所有风险部位均采取维修手段)。设定当管道外腐蚀失效发生概率值为1时,其损失成本为1000万元;管道外防腐蚀层失效发生概率值为1时,其损失成本为100万元。

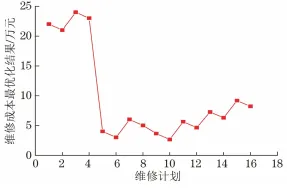

将表6维修计划对应的维修成本最优化结果绘成曲线,结果如图4所示。可以看出,维修计划1~4的维修成本最优化结果偏高,这是由于上述方案存在换管操作,其需要的人力、物力等成本偏高;维修计划 5~16的维修成本最优化结果在5~10万元。同时,所统计的16种维修计划中,存在维修成本最优化结果较为接近的维修计划组合,此种情况下需要针对管道所处实际环境、实际维修条件等情况进行最终决策方案的制定。

结合图4以及维修计划总结情况可知,在对此案例的管道外防腐蚀层进行修补时,针对杂散电流采取直接排流的方式可使维修效果达到最优化。

基于事故树模型的天然气管道外腐蚀失效风险辨识模型,得到了影响管道安全运行的18个基本事件。基于基本事件以及贝叶斯网络,建立了管道外腐蚀风险评估模型。通过设置不同的场景对外腐蚀失效概率值进行动态输出,解决了管道风险评估过程中风险因素不确定的问题。

结合现有维修手段和管道外腐蚀风险评估模型,建立了管道维修决策模型和维修总成本的最优化函数,可根据管道不同失效情景进行不同维修方式的决策,以实现维修作业后管道失效概率的再评估。同时运用实例进行分析,实现了管道不同失效情景下的维修成本最优化。

在构建模型以及参数计算的过程中,考虑到国内管道失效数据库统计和公开数据不充足的问题,应用现有数据库以及专家经验结合模糊集理论的方式获取参数,这虽解决了数据问题,但仍有一定的主观性。在未来研究中,将进一步扩大和完善数据获取范围,构建更完善的风险评估模型。

作者:

崔凯燕1 ,王晓霖1 ,何小宁2 , 闫茂成3 ,朱少晨4 ,李云涛2

工作单位:

1. 中石化(大连)石油化工研究院有限公司第十二研究室

2. 中国石油大学(北京)安全与海洋工程学院

3. 中国科学院金属研究所

4. 中国石化销售股份有限公司华中分公司

来源:《腐蚀与防护》2025年6期

![]()

![]()