深海蕴藏丰富的油气、矿产等资源,对人类发展意义重大,各国均在推进深海探索,中国“奋斗者”号也实现了万米海试,但深海高静水压、溶解氧变化、低温及微生物等极端环境因素的耦合作用导致金属材料易发生腐蚀,阻碍了深海的进一步勘探和开发。

近日中国科学院宁波材料技术与工程研究所海洋关键材料全国重点实验室的王立平研究员和赵文杰研究员团队对深海环境中金属腐蚀与防护的最新研究进展进行了全面、深入的综述。文章以“State of the art and current trends on the metal corrosion and protection strategies in deep sea”为题发表在国际期刊《Journal of Materials Science & Technology》上,并入选为封面文章。下面小编根据该综述对深海金属腐蚀与防护研究进展进行总结介绍。

文章链接:

https://doi.org/10.1016/j.jmst.2024.07.026

金属深海腐蚀与防护的历史进展

①早期探索阶段(20世纪60年代-21世纪初)

在早期深海探索阶段,深海资源的战略价值逐渐被各国认知,各国开始关注深海设备的安全性,金属腐蚀问题首次进入了研究视野。美国、挪威、意大利等国率先开展了深海金属腐蚀实验,如美国海军土木工程实验室在太平洋1000米深度暴露不锈钢、铝合金等材料,发现深海环境下铝合优点蚀和不锈钢腐蚀速率显著高于浅海。苏联也同期进行深海腐蚀研究,积累了早期深海金属失效数据,但公开资料有限。

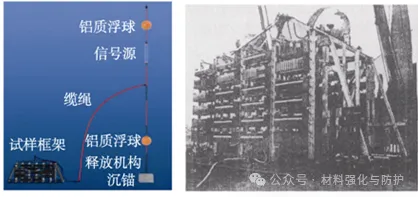

美国深海环境实验装置示意图及试样框架

法国腐蚀研究所在大西洋使用的装置

② 技术积累阶段(21世纪初-2010年)

随着深海探测技术提升,原位实验与模拟技术结合,逐步揭示深海环境对腐蚀的影响。多国家对深海探测实验数据进入积累阶段,其中印度国家海洋技术研究所在印度洋500-5100米深度开展铁合金腐蚀实验,发现溶解氧是影响腐蚀速率的关键因素(500米处溶解氧最高,腐蚀速率达峰值);意大利KM3NeT项目在3350米深度暴露铝合金,发现Al6082T6耐蚀性最优,而Al8090T81因微观结构不均发生严重点蚀。

中国对于深海探测的起步与突破在于洛阳船舶材料研究所在南海开展的深海腐蚀实验,首次将环境因素与原位电化学测试设备结合,为后续研究奠定基础。随后锌基、铝基牺牲阳极的优化研究起步,如Zn-Bi合金在常压下表现出良好保护性能。进一步地,金属防护技术也展开了初步发展,研究人员将有机涂层中引入玻璃鳞片等传统填料,提升物理屏障作用,但在高静水压下仍易因水渗透失效。

深海试验装置现场放置照片

③ 快速发展阶段(2010年-2020年)

随着国家深海探测技术的飞跃,多因素耦合腐蚀机制成为研究核心,防护技术针对性提升。研究人员在南海1200-3000米深度系统研究了Q235钢、316L不锈钢等材料,发现316L不锈钢腐蚀速率随深度增加(1200m 0.58μm/year→3000m 0.96μm/year),点蚀直径从80μm 扩大至300μm;5A06铝合金则呈现相反规律,1200米处腐蚀最严重(腐蚀速率13.8μm/year)。实验室模拟揭示高静水压的作用发现Cl⁻吸附加速和钝化膜的破坏会使低合金高强度钢从局部点蚀向全面腐蚀转变,交替静水压(AHP)会改变有机涂层失效过程,具有水传输→界面反应→涂层开裂→腐蚀产物扩散的过程。

Q235钢在南海不同深度暴露1年的宏观形貌: (a) 除锈前浅海水, (b) 除锈前1200m, (c) 除锈前 2000m, (d) 除锈前3000m, (e) 除锈后浅海水, (f) 除锈后1200m, (g) 除锈后2000m, (h) 除锈后3000m

此外,研究人员在金属防护技术上的探索也存在巨大的革新,研究发现通过牺牲阳极的方法能使Al-Zn-In-Mg-Ti-Ga-Mn合金在1420米深海浸泡139天后仍保持均匀腐蚀,该防护能力优于传统的铝基阳极,此外有机涂层、PVD 涂层也可以显著提升金属的耐蚀性。

④ 研究现状与趋势(2020年至今)

现如今,研究多聚焦于多因素耦合腐蚀机理,例如静水压和微生物协同作用、多功能自修复或抗菌防护涂层、低缺陷PVD涂层设计等,但目前的研究难以完全模拟深海复杂环境,微生物腐蚀机制尚未完全明晰,另外如涂层在10年以上的稳定性的长期防护性能还有待验证。

2011年至2023年关于深海环境腐蚀和防护研究文章数量趋势

影响金属在深海腐蚀中的关键因素

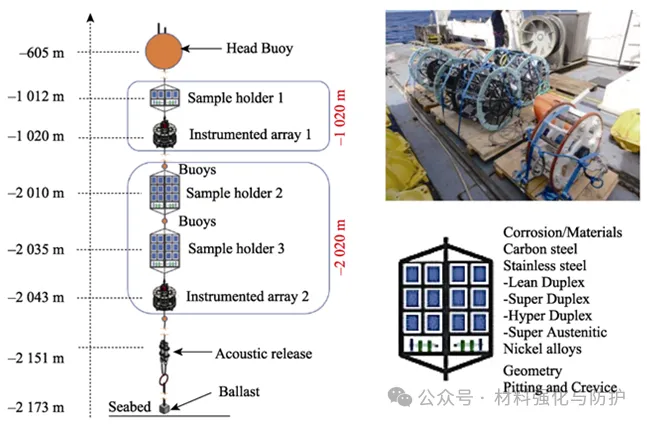

与浅海环境相比,深海在静水压力、溶解氧、温度、pH值、海水流速以及微生物等方面都呈现出明显不同的环境特征。这些因素随海水的面积和深度而变化,并具有独特的特征。材料的保护和失效性能与这些因素密切相关,其在深海环境中的腐蚀机理与浅水环境中的腐蚀机理可能有显著不同。

深海金属防腐蚀性能与关键因素的关系

① 静水压力

静水压力是区分深海和浅海的重要环境因素之一,在其他因素不变的情况下,静水压力与海水深度呈正比变化,海水的深度每增加100米,静水压就会约增加1MPa。虽然不同海域的具体情况各不相同,但静水压力与海水深度之间的一般规律是大致确定的。静水压力对金属材料的腐蚀有显著影响,是目前研究最广泛的因素。

对于各种不锈钢和铝合金等钝化合金,静水压力改变了表面上产生的钝化膜的组成和稳定性,降低了膜的机械性能并导致材料耐腐蚀性降低,其通过增加Cl-在金属表面的活性而促进Cl-在金属表面上的吸附,产生可溶性氯氧化物并降低所形成的氧化物层的耐腐蚀性。此外,静水压力加速了低合金高强度钢中点蚀的快速溶解,并向周围区域延伸,这增加了腐蚀速率并导致金属从局部点蚀向全面腐蚀过渡。

(a)Ni-Cr-Mo-V高强度钢在不同静水压力下3.5%NaCl溶液中浸泡10 h后的失重、(b)Ni-Cr-Mo-V高强度钢在高静水压力下的腐蚀模型示意图,(c)模拟浅水环境和(d)深水环境中在人工海水中浸泡30分钟后,Al-Zn-In-Mg-Ti合金腐蚀表面的SEM图像,(e)Al-Zn-In-Mg-Ti合金在两种环境中的Nyquist图

另外,有机涂层在大气环境中金属材料的失效过程包括水分迁移、迁移与界面反应、界面电化学反应三个阶段,而在静水压力作用下失效过程分为四个阶段:更复杂的水分迁移、界面电化学反应、涂层开裂和腐蚀产物扩散。

② 溶解氧

溶解氧是一个复杂多变的因素,在不同季节和不同地区含量不同。浅水区由于水与空气充分接触和植物的光合作用,水的含氧量接近或达到饱和状态。随着深度逐渐增加,阳光逐渐减弱,氧气部分被海底微生物消耗,200-1500 米存在“氧最小层”。随着深度的进一步增加,一些地区将得到含氧洋流和资源的补充,氧含量上升到更高的值。阴极反应(O2+2H2O+4e−=4OH−)影响腐蚀速率,是深海金属腐蚀的关键驱动因素之一。印度在印度洋的实验显示,低碳钢在溶解氧最高的500米处腐蚀速率达峰值,中国南海316L不锈钢的腐蚀速率随溶解氧变化呈现规律性波动。

X70钢在3.5wt.%在0.1 MPa的NaCl溶液中,在(a)不同溶解氧含量和温度以及在(b)5 °C的不同模拟环境下,阴极Tafel斜率的绝对值,(c)X70钢在不同模拟环境中的应力腐蚀敏感性和(d)析氢电流密度的比较

③ 温度

温度的升高会促进溶解氧的扩散速度,提高海水的电导率,大大加速阴极和阳极之间的反应,即腐蚀加速。但在深海环境中,温度变化不大,因此一般很少考虑这一因素对腐蚀的影响。

④ pH值

pH值与氧含量有关。氧含量越高,pH值越高。在海洋表面,海水的含氧量达到饱和,pH值达到8.0-8.2,对腐蚀行为的直接影响不大。随着深度的增加,pH值也逐渐降低到7.4。总体而言,pH值在不同海域的深海环境中保持相对稳定,其对腐蚀的影响并不明显。

⑤ 海水流速

深海流速低于表层,受全球温盐环流影响,不同区域流速差异较大。流速过高时会冲刷金属表面的保护膜而加速腐蚀,钛和不锈钢等金属在高流速环境中更耐蚀。

⑥ 微生物腐蚀

海洋中的微生物包括放线菌、真菌、一些如嗜压菌、硫酸盐还原菌SRB的极端菌,它们生存于高静水压、低温、低营养环境。这些微生物会通过微生物诱导腐蚀(MIC)加速金属失效,微生物腐蚀首先会形成不均匀的生物膜促进局部腐蚀,分泌细胞外聚合物(EPS)加速电子传递,其中SRB会通过代谢消耗阴极氢并生成FeS,进一步推动阳极溶解,加速金属的腐蚀。

金属在深海环境中腐蚀行为的研究方法

① 原位腐蚀实验

通过在实际深海环境中暴露金属材料来观测腐蚀行为,结果准确可靠,但成本高、周期长,且难以隔离单一因素影响。各国在不同海域进行了实验,如美国在太平洋、印度在印度洋、中国在南海等,对多种金属材料的腐蚀行为进行了研究,包括不锈钢、铝合金、碳钢等。

(a1)电极封装和(a2)原位OCP测试设备,(b)除锈1200m、(c)2000m和(d)3000 m后316L不锈钢的SEM图,(e)在初始场暴露阶段期间暴露于不同深度的316L试样的OCP变化,(f)316 L暴露一年后平均腐蚀速率随海洋深度的变化和(g)不同海洋深度点蚀平均深度和最大深度的比较

② 实验室模拟实验

通过控制单一或多个因素,在短时间内研究该因素对金属服役行为的影响并推测腐蚀机制,但难以真实准确反映实海环境的腐蚀行为。研究了静水压、温度等因素对金属腐蚀的影响,如模拟35atm 静水压下 Al-Zn-In-Mg-Ti 合金的腐蚀情况。

(a)0.1 MPa和(b)20 MPa下Ti-6Al-4 V合金α/ β相界附近的高分辨率透射电子显微镜(HRTEM)亮场图像,(c)20MPa静水压力导致的钝化膜形成示意图,纯铁在3.5%NaCl溶液中浸泡24 h后,在(d)0.1MPa和(e)15MPa下的宏观腐蚀形貌和腐蚀表面除锈情况,(f)静水压力促进金属在NaCl溶液中电化学腐蚀的机理示意图

深海金属腐蚀防护策略

越来越多的金属设备被用于恶劣的深海环境,一旦发生灾难性的腐蚀就会导致重大的损害和重大的经济损失。为了减少重大灾难性事故的发生,延长金属设施的使用寿命,发展深海防腐技术是必要的。据其不同的防腐蚀机理,深海金属腐蚀防护策略可分为牺牲阳极保护、有机涂层保护和PVD涂层保护三类。

① 牺牲阳极保护

研究人员通过将被保护金属与电位更负的牺牲阳极连接,利用阳极的氧化反应抑制被保护金属腐蚀。锌基合金和铝基合金是常用材料,通过在阳极材料中掺杂金属元素(如 Bi、Al 等)、腐蚀抑制剂(如Ce等)以及合金化调控微观组织结构(如添加 Ti、Ga、Mn 等金属细化晶体结构)等方式来提高其阴极保护性能。

在KM3NeT框架内约3350m深度处暴露12个月后的铝合金试样照片

② 有机涂层

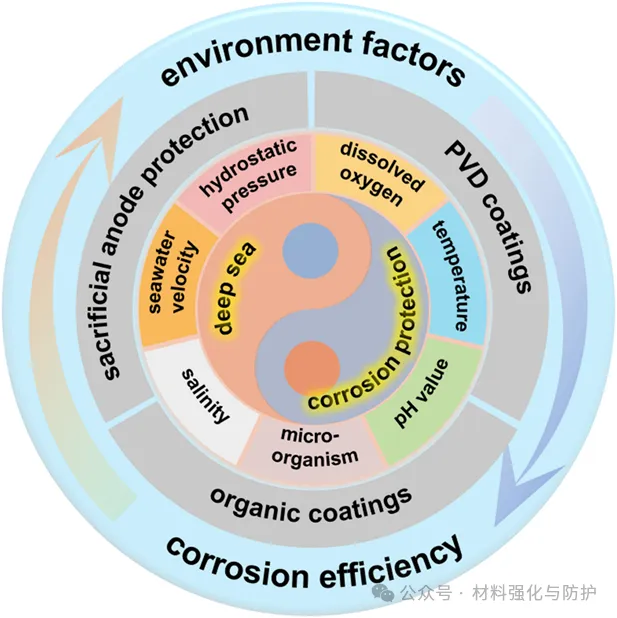

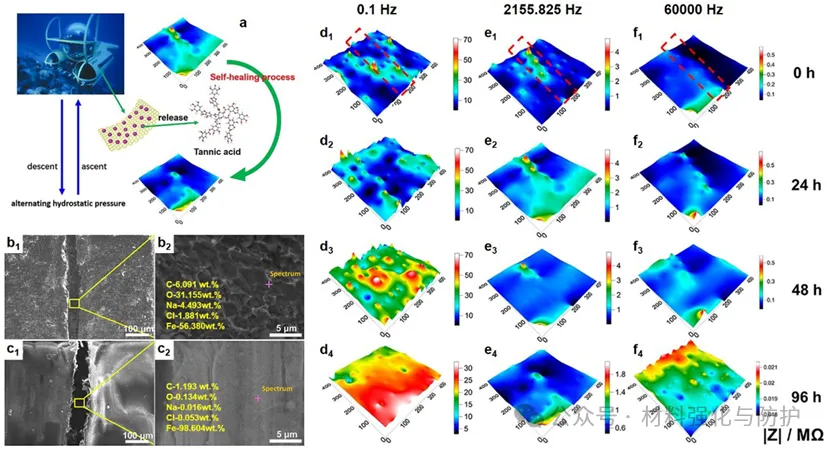

利用有机材料的化学稳定性和物理屏障作用可以隔离腐蚀介质,玻璃鳞片、云母等传统填料能够增强涂层性能,但在高静水压下易因水吸收加速失效,石墨烯、MXenes等2D纳米片可以通过优化分散和界面结合而显著提升涂层耐腐蚀性。另外,GSLNTA涂层等部分涂层还具有自修复功能,对金属深海防护具有重要的作用。

(a)在大气压力和AHP中游离膜样品的吸水曲线,(b)在大气压力和AHP中涂层/钢样品随浸泡时间的附着力测试结果,在AHP中环氧玻璃鳞片涂层的SEM微观形态,浸泡240 h(c)之前和(d)之后的截面形态,(e)浸渍240小时后的表面形态,(f)浸渍240小时后的表面形态以及(g)相关的腐蚀失效过程

(a)Fe2O3@GO的详细合成示意图,(b)GO/EP涂层和(c)纳米Fe2O3@GO/EP涂层在(d)3.5 wt.% NaCl 3.5 MPa AHP条件下样品的吸水率和(e)附着力随浸泡时间的变化,(f)AHP中涂层电容和电阻随浸泡时间的变化

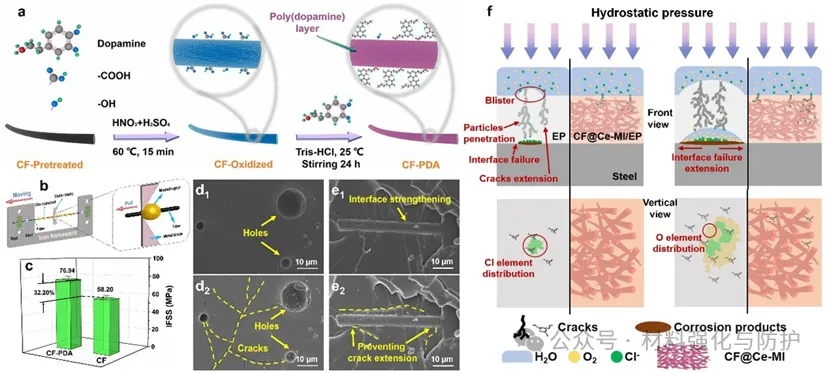

(a)CF-PDA 合成过程示意图、(b)单纤维微粘结试验示意图和(c)环氧微滴/单丝样品的IFSS值、30MPa环境浸泡120 h前后(d)纯EP和(e)CF-PDA/EP的断裂形貌以及(f)AHP中的相关保护机制

层次分析法中嵌入合成石墨烯-介孔硅层-纳米球结构的涂层的自修复过程图

③ PVD涂层

类石墨碳(GLC)涂层等通过多层结构设计可以减少缺陷,通过高功率脉冲磁控溅射方法制备的Cr/GLC涂层往往密度更高,其在15MPa静水压下耐腐蚀性优于直流溅射制备的涂层。

Cr/GLC多层涂层表面形貌、耐腐蚀性能及腐蚀机制图

总结

总的来说,深海环境下耐腐蚀涂层的研制和长期防腐蚀性能的研究尚处于起步阶段,通过总结国内外在恶劣深海工程中的研究现状,研究人员可对复合涂层的制备及防腐性能有更全面、更深入的了解。

目前的研究还存在一些不足之处,首先在现有的实验室设备下,实现真实的深海环境是具有挑战性的,只有静水压力、溶解氧、温度等因素得到了成功的模拟,而真菌环境等深海环境因素还没有得到成功的模拟。深海微生物在金属腐蚀过程中也发挥着越来越重要的作用,提取深海微生物用于浅水环境仍然是一个挑战。此外,还需要提高深海腐蚀和保护技术的准确性。

通过实海验证、实验室模拟以及在线模拟监测技术,研究不同尺度下材料的内腐蚀机理将有助于制定更精确、更有效的解决办法,而设计和开发超疏水涂层和本征自修复涂层等功能性涂层也是高性能深海防护涂层发展的趋势。

注:部分图片来源于洛阳船舶材料研究所海洋腐蚀与防护国家重点实验室文章:“Study on corrosion behavior of typical carbon steel and low alloy steel in deep sea of different sea areas”

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414