高强度不锈钢(High strength stainless steels, HSSSs)因其优异的强韧性匹配,较高的比强度/刚度,良好的焊接性(较低碳含量)和耐蚀性、尺寸稳定性,简单的热处理工艺以及较好的热加工性能,成为航空、航天、海洋、石化工程等高端制造业领域的重要原材料之一,已应用于飞行器起落架、铰链、螺栓、发动机锁制钩等构件的制造。 应用于飞机起落架构件制造的传统原材料主要为各种类的高强度低合金钢。伴随着海洋在各国发展战略中地位的日益凸显,飞行器需要在苛刻的海洋环境中长期服役,因此面临着应力腐蚀开裂和氢致延迟断裂带来的严重安全隐患。然而,现役低合金钢因其合金体系中耐蚀性元素含量低,故而耐蚀性较差,普遍存在较为严重的腐蚀失效现象。 为了提高高强钢的耐蚀性,需要对其进行表面涂镀,如采用已广泛应用的镀镉工艺。然而,随着对低成本和环保型材料的追求,高强钢的表面涂镀工艺不仅大幅提高了飞行器使用寿命周期内的维护成本,且会造成环境污染;此外,涂镀过程溶液中的氢会进入基体,进而引发氢致断裂。 基于上述原因,欧盟相关机构,如REACH(Registration, Evaluation, Authorization and Restriction of Chemicals)已着手制定限制或取消使用镀镉工艺的规定。鉴于未来采用镀镉工艺的高强钢的使用可能受到一定程度限制,开发新型高强度不锈钢,在未来作为传统高强钢的替代材料具有十分深远的意义。 另外,作为自然界中最轻、最小和含量最丰富的原子,氢原子一旦侵入结构材料内部,往往造成材料严重的塑性损失和承载能力下降,从而导致装备服役过程中早期失效或灾难性的失效事故。考虑到氢在铁中较高的可动性,其对于铁基结构材料服役安全性威胁更甚。大量实践表明,当钢的强度超过1.0GPa后,其对氢脆的敏感程度随着强度的提升而显著增加。作为重要结构件制造原材料,马氏体超高强度不锈钢同样面临着严重的氢脆问题,因此,针对高强度不锈钢氢脆行为、氢陷阱特征及其氢脆抗力调控的研究得到了国内外广泛的关注。 高强度不锈钢发展历程 为了满足高端装备生产对高性能不锈钢的需求,美国Carnegie Illionois钢铁公司于1946年成功研发了第1代马氏体沉淀硬化不锈钢Stainless W(牌号为0Cr17Ni7Ti0.7Al0.2)。在此基础上,美国Armco钢铁公司在该钢合金体系中加入Cu、Nb元素并去除Al、Ti元素,于1948年开发了17-4PH钢,其可称为第1代高强度不锈钢的典型代表,该钢因良好的强韧性及耐蚀性,除应用于F-15飞机起落架构件外,目前还广泛应用于紧固件及发动机零部件的制造,但该材料的冷变形能力较差。此后,为了减少对材料横向力学性能不利的有害高温δ-铁素体组织残留,Armco公司通过降低铁素体形成元素Cr的含量并增加Ni元素含量,开发出了15-5PH沉淀硬化不锈钢,克服了17-4PH钢横向塑、韧性差的缺点(δ-铁素体体积分数不大于2%),并已应用于制造舰船及导弹壳体等。美国Carpenter科技公司通过进一步降低Cu、C(C质量分数为0.03%)元素含量、加入Mo元素,研发了Custom系列钢种的首个牌号——Custom450,并于1966年发布了具有更低δ-铁素体含量的Custom455钢。1968年,Armco公司发布了基于PH14-8Mo钢合金体系,降Cr、增Ni后得到的PH13-8Mo钢,其横向力学性能有了进一步的提高。此后,Carpenter公司于1996年及2003年,分别获得了更高强度级别的Custom465(1.8 GPa)与475(2 GPa,含Co元素)马氏体时效不锈钢的专利。 据报道,Custom465钢耐蚀性接近奥氏体304不锈钢,兼具良好的抗应力腐蚀性能,已成功用于飞机液压驱动装置、襟翼导轨、起落架部件等航空结构件的制造中, Custom465钢兼顾了高强韧和低成本合金设计的理念,可以称之为第2代高强度不锈钢的代表。 2002年,Questek Innovation公司依托美国国防部战略环境研究与发展计划(Strategic Environment Research and Development Program, SERDP)中的污染防治项目,历史上首次通过其拥有专利的计算辅助材料设计系统(Materials by Design,材料基因组计划组成部分)研发出了新型Ferrium S53二次硬化超高强度不锈钢,该钢采用基因理性计算的新设计理念,可称为第3代高强度不锈钢的代表,用于替代需进行镀镉处理的传统300M低合金超高强度钢,其抗拉强度达1.9 GPa级,并保持了良好的塑、韧性(A=11%,KⅠC= 71 MPa·m1/2);同时,FerriumS53钢具有优异的抗均匀腐蚀和应力腐蚀性能,并已成功应用于美国军用飞机主起落架部件的制造。图1所示为FerriumS53钢应用及与传统低合金高强度钢耐蚀性能对比,其中图1(a)所示为美军A-10攻击机,图1(b)所示为采用FerriumS53钢制造的主起落架活塞于真空炉中热处理的图片。另一方面,如图1(c)和(d)所示,交互在盐水和空气中放置1 000 h后,FerriumS53相较传统300M钢的标距段耐蚀性明显更为优异。 中国自1958年始即开展了高强度不锈钢的研制工作,先后开发了0Cr17Ni4Cu4Nb、0Cr17Ni7Al、0Cr15Ni7Mo2Al、0Cr15Ni5Cu2Ti等高强度不锈钢材料。与美国同期,中国在2000年以后相继开发出了几种1.9 GPa级超高强度不锈钢,包括S280、F863以及USS122钢等牌号。为了进一步梳理高强度不锈钢的发展历程,现将典型航空用高强度不锈钢的主要合金元素含量、析出强化相、力学性能指标及耐蚀性进行总结,结果见表1和表2。 由表1可知,典型高强度不锈钢均属于中合金或高合金钢,合金元素添加量多、体系复杂,其中不乏Co、Mo等较为昂贵的合金元素,致使高强度不锈钢合金成本较高,应用受到一定程度的限制。因此,在未来发展中追求最佳综合性能的同时,提高性价比是高强度不锈钢发展的方向之一。 由表1和表2可知,高强度不锈钢中合金含量增加导致强度升高,为了达到超高强度,可在合金中加入Co、W等元素。同时,第二相沉淀硬化效应由单一的碳化物或金属间化合物强化逐渐转变为依赖于碳化物和金属间化合物析出的复合强化,第二相在相界面处的析出和基体的调幅分解,造成了Cr元素在局部微区的富集和贫瘠,从而使这类钢的韧性和耐蚀性均有下降趋势。 高强度不锈钢的研究意义 据相关文献报道,航空器起落架组件的质量约占其总质量的7%以上。为了进一步提高航空器的燃油效率并减少温室气体的排放,在保证材料的塑韧性、抗疲劳性能及耐蚀性的基础上,需进一步提高起落架用钢的强度及刚度,从而实现起落架组件的小型化及整机的轻量化设计目标。 图2所示为Ashby图,反映了典型航空用高强钢及高强度不锈钢的抗拉强度与平面断裂韧性的对应关系。高断裂韧性材料所制备的零部件损伤容限较高,这对于航空器的服役安全性具有重要意义。 由图2可见,伴随着极限抗拉强度的提高,材料的断裂韧性显著下降,因此,高强度不锈钢在具备超高强度的同时如何进一步提升塑韧性是未来发展的技术方向之一。值得一提的是,钢铁研究总院有限公司在“十二五”及“十三五”计划期间,分别成功研制了强度级别达1.9 GPa及2.2 GPa的USS122G和CF350新型超高强度不锈钢,其中CF350钢的强度级别是目前国内外高强度不锈钢中最高的,优良的耐腐蚀性能以及较好的断裂韧性(60 MPa·m1/2),使其成为具有潜在应用价值的新一代超高强度不锈钢。 另外,伴随着强度的提升高强钢对氢脆较为敏感,在基体中侵入较低含量氢原子(质量分数小于0.0001%)的情况下即可发生灾难性的脆性断裂。特别是飞行器起落架零部件将在富氢的腐蚀环境中长期服役,并承受多种类型载荷的长期作用,从而可能产生多种腐蚀机制共同作用下的失效行为。图3所示分别为军用飞机主起落架构件主体(图3(a))、起落架失效事故(图3(b))及其断口表面的宏观形貌(图3(c))。此种失效事故严重威胁了飞机的起降安全,起落架断口表面存在明显的腐蚀产物和剥蚀现象。 因此,就飞机服役的复杂环境而言,虽然高强度不锈钢在腐蚀环境中表现出优越的耐腐蚀性能,但随着强度提高,钢的氢脆敏感性增加。对高强度不锈钢的应力腐蚀及氢脆机理、影响因素的研究仍处于对相应试验现象的解释阶段,并未形成统一的理论认知,相关研究仍十分欠缺。因此,揭示高强度不锈钢氢脆的科学本质,以此来指导高强度不锈钢的应用和新型抗氢脆型高强度不锈钢的合金设计具有重要的意义。 高强度不锈钢强韧化机理研究现状 高强度不锈钢的强度一般满足抗拉强度大于900MPa、屈服强度大于600MPa,可通过调控化学成分、加工工艺、微观组织韧性等手段来满足钢在特定温度、载荷条件的使用要求。因此,针对高强度不锈钢的强韧化机理,国内外学者进行了广泛的研究,力求获得兼具良好强-塑韧性的材料。 3.1 高强度不锈钢强化机理 3.1.1 固溶强化 固溶强化是一种较为常用的、利用点缺陷强化钢铁材料的方法。其机理为溶质原子固溶进入体心立方结构α-Fe基体中,造成基体晶格畸变,产生弹性应力场阻碍位错运动,从而提高材料强度。根据溶质原子与溶剂原子形成的固溶体类型可将固溶强化分为间隙固溶强化和置换固溶强化:前者主要为C、N等小尺寸溶质原子固溶进入α-Fe基体晶格的间隙位置中,在位错线附近规则排列形成Cottrell气团或Snoek气团钉扎位错,从而达到了强化目的;后者主要为Co、Cr、Mo、Si等较大尺寸溶质原子在α-Fe基体晶格中造成球面对称的、效果远小于间隙固溶强化的畸变,从而产生强化效果。 Wang J S等在对一种主要由富Cu相和M2C强化的、高韧度二次硬化钢BA 160的研究中提出由式(1)来定量描述各溶质元素对试验钢基体的固溶强化效果。 式中:τss为固溶强化机制贡献的临界切分应力;kss,i为强化因子;ci为强化溶质原子i在基体中的原子分数。常见溶质原子的强化因子见表3。 此外,王清等提出了一种基于团簇模型的马氏体超高强度不锈钢设计模型,选取了[NiFe12]Cr3作为固溶体原子团簇基团,通过在基体中引入C、Cu、Mo等溶质原子,研究固溶态及时效态高强度马氏体不锈钢的力学及电化学特性,提供了合金钢基于固溶体团簇的设计新理念。 3.1.2 位错及亚结构强化 一方面,高密度位错的相互作用阻碍了位错在形变过程中的运动,因而产生了强化作用;另一方面,材料内部的高密度位错或其他晶体缺陷会促进析出相的形核并进一步优化其形貌。TIAN J等通过对比两种不同变形量的马氏体时效钢(变形量分别为40%和90%)的析出行为发现,大变形量试验钢由于变形位错的增殖为析出相形成元素提供了有效的扩散通道,因此其达到峰时效的时间明显缩短;且随着变形量的增大,时效后材料内部析出相的数密度随之增加、尺寸逐渐缩小。 如图4所示,笔者团队针对FerriumS53钢所采用的独特“双冷处理-时效处理”工艺中二次冷处理工艺(Secondary cold treatment, SCT)对该钢二次时效态试样(Secondary aging treatment, SAT)的微观组织及力学性能的研究同样表明:两次时效处理间实施短时二次冷处理(-73℃×3h)有效减少了一次时效处理(First aging treatment, FAT)过程中产生的亚稳态逆转变奥氏体,使其转变为板条马氏体,从而有效缓解了二次时效过程钢中位错的回复及湮灭,并为析出相形核提供了更多位点。此外,二次冷处理细化了二次时效态钢中马氏体基体层级亚结构及析出相尺寸,并提高了大角度晶界比例。相较只经过初次冷处理的二次时效态试验钢(Single cold treated-secondary aging treatment, SC-SAT),上述微观组织因素共同导致了经二次冷处理后的二次时效态(Double cold treated-secondary aging treatment, DC-SAT)Ferrium S53钢强度和冲击韧性的同步提升。 3.1.3 相变强化 通过固溶处理后,得到由奥氏体共格切变产生的高密度位错板条马氏体,后经过时效处理得到回火板条马氏体,这是钢具备优异强韧性匹配的组织基础。马氏体的层级结构如图5所示,在相变过程中奥氏体晶粒内部会生长出马氏体同位相束,板条群进一步细分可分为由具有相同取向变体的板条构成的板条块(block)。相关研究表明,中、低碳钢中马氏体板条与原奥氏体保持着K-S位相关系。 3.1.4 细晶强化 细晶强化(或晶界强化)是唯一既能提高钢的强度又能提高塑韧性的强化方式,其本质为多晶体中位错的运动受到了晶界的阻碍。随着对马氏体层状结构的深入研究,一些学者提出马氏体板条块(block)的尺寸应视为材料的“有效”晶粒尺寸;剑桥大学的Galindo-Nava E I等则将板条块界面视为可有效阻止位错运动的马氏体亚结构单元,同时给出了马氏体基体对钢室温屈服强度贡献量的定量计算公式。 式中:σMart为板条马氏体基体对室温屈服强度贡献量;dblock为马氏体板条块的平均尺寸;300为Hall-Petch常数值;M为Taylor取向因子;μ为剪切模量;b为伯氏矢量;ρ为位错密度。 此外,相关研究表明,引入具有高晶格缺陷密度的显微组织、增加相界面比表面积可作为廉价、有效的强化工艺。对于多晶材料而言,在金属晶体中平面不连续的晶界及相界在调控力学性能方面十分有效,但由于晶界的低热稳定性和高移动性,其在高温或机械载荷的外加作用下可能使晶粒粗化。近期,相关研究证实,等温多向锻造技术可通过细化晶粒增加钢中位错密度,同时提升高强度不锈钢的屈服强度、塑性及冲击韧性。 3.1.5 时效强化 时效处理过程中,第二相(沉淀相)颗粒从过饱和马氏体基体中脱溶,在基体中形成溶质原子聚集区或亚稳态过渡相。对于与基体保持共格关系的纳米级析出相,其强化机理按其尺寸大小和与位错的相互作用关系可分为Orowan位错绕过机制和切过机制。 LI K等在研究一种低晶格错配度无Co马氏体时效钢时提出,钢中析出相颗粒与位错的交互作用采用何种机制取决于颗粒的尺寸,其判定可借助式(3)所示的析出相临界尺寸dc计算公式完成。 式中:c为矫正因子。当第二相颗粒尺寸小于该临界尺寸时,其强化机制主要为切过机制;而大于该值时,主要为绕过机制。 高强不锈钢已呈现出多种类型析出相复合强化的趋势。一般而言,碳化物析出相的硬度较高而金属间化合物的硬度较低,位错与两者的交互作用机制不同,切过机制和绕过机制耦合共同强化可使钢达到更高的强度级别。现有文献中已报道了利用不同种类金属间化合物强化、不同种类碳化物强化以及金属间化合物和碳化物复合强化的试验钢。此外,相关研究证实,在一种复合析出强化马氏体时效不锈钢中,富Mo相(R′相)与η相的析出过程中发生交互作用,形成了独特的核壳结构,可有效提高其抗过时效能力。另一方面,基体调幅分解产生的富Cr α′相则单独弥散分布于基体中。 笔者团队近期报道了一种由M2C碳化物、Laves相及由高Cr基体在时效处理过程中发生调幅分解后产生的α′-Cr相复合析出强化的、兼具良好塑性的新型2.2GPa级超高强度不锈钢(0.2C-9Cr-4.2Ni-3.1Mo-15.2Co-0.3V-0.9W)。图6所示为该钢时效态试样APT表征结果,可见,该钢基体中析出了大量平均尺寸为2~5nm的富Cr相以及平均尺寸在10nm左右的富Cr、Mo金属间化合物,在马氏体板条(Martensitic lath, ML)界处同样存在富Cr、Mo的碳化物及薄膜状逆转变奥氏体析出(图6(b))。由于Cr元素在马氏体板条界面处富集,导致界面两侧分别形成数个纳米宽的贫Cr微区,可造成试验钢耐蚀性下降。该钢复合析出强化及经二次时效后强塑性同时提高的机制仍在进一步研究中。 有研究表明,引入低错配度析出相(如β-NiAl相)可有效提升马氏体时效钢的强塑积,这是由于当纳米级析出相与基体的错配度较低时,即需要更高的应力和应变使析出相脱离基体。JIANG S等在18Ni马氏体时效钢的基础上,研发了一种低成本、依靠超低错配度β-Ni(Al,Fe)强化的新型高强钢,其利用β相低界面能、高反相畴界能的特性,以达成其在时效过程中的“爆发式”强有序共格析出。超低错配度保证了超高密度析出相的形成,快速均匀的析出在时效过程中保留了大量相变过程中形成的自由位错,据悉此类超低错配度第二相颗粒沉淀硬化机制也已成功应用于高强度马氏体二次硬化钢、高熵合金以及块体非晶合金中。 3.2 高强度不锈钢韧化机理 对于高强度不锈钢而言,除了上述谈到的细化晶粒可以提高韧塑性外,通过析出一定数量的逆转变奥氏体也是非常重要的手段。在时效的不同阶段,均存在析出相和逆转变奥氏体的析出现象,析出相与逆转变奥氏体的析出行为具有十分紧密的联系。当钢中析出相含有奥氏体稳定元素时,例如η相、β相,在时效初期(欠时效)析出相和逆转变奥氏体在析出过程中会竞争Ni原子,因此,逆转变奥氏体的析出受到了轻微的抑制。同时,存在析出相和逆转变奥氏体在时效初期相互独立析出的现象。随着时效温度的升高和时间的延长,稳态或亚稳态的析出相会在逆转变奥氏体长大的过程中逐步溶解,提供前者所需的Ni原子。此外,相关研究表明0Cr13Ni4Mo马氏体不锈钢在两相区时效时,未含有奥氏体稳定元素的析出相(Cr23C6)和逆转变奥氏体共同析出于马氏体板条界。碳化物析出过程的Cr元素富集促进了Ni元素在逆转变奥氏体形核位点的偏聚。 另外, Nakada N等对逆转变奥氏体与原奥氏体及马氏体基体的位向关系及逆转变奥氏体形貌特征的研究表明,在遵循K-S关系的前提下,由于奥氏体在{111}γ晶面族的三重对称性,1个packet中的12种逆转变奥氏体变体可被分为2个大类,这两类变体具有孪生关系。钢中高稳定性、弥散分布的细小奥氏体组织在进一步提高材料裂纹抗力的同时,可作为有效的氢陷阱,降低裂纹尖端氢浓度值,从而提高钢的氢致开裂型应力腐蚀开裂抗力。 高强度不锈钢的氢脆行为 针对高强度不锈钢氢脆行为的研究主要着眼于对不同热处理状态钢中氢陷阱及其氢脆敏感性的表征和计算。相关试验结果证实,17-4PH钢中富Cu相和基体的相界面可视为氢陷阱。伴随着固溶温度的升高,原奥氏体界面减少,Cu在基体中的固溶度升高,导致了此后的淬火及时效过程中更高数密度富Cu相的析出,一定比例的原奥氏体界面和析出相可有效提高该钢的氢脆抗力。由于17-4PH钢中的富Cu相与基体的界面为非共格界面,相较于PH13-8Mo钢中与基体共格的β-NiAl相,其对氢原子的钉扎能力更强,因此,峰时效态PH13-8Mo钢相较峰时效态17-4PH钢具有更高的表观氢扩散系数和更低的溶解度。 针对锻态和3D打印态17-4PH钢氢脆敏感性的对比研究证实,打印态试样的氢脆敏感性高于锻态试样。3D打印态17-4PH钢由于高冷速、高加热速率,抑制了奥氏体的形成并将δ-铁素体保留到了室温,而锻态钢基体可获得更多的板条马氏体,打印态试样由于晶粒尺寸较大,导致了裂纹更易萌生和扩展,从而提高了其氢脆敏感性。 对比不同时效工艺PH13-8Mo钢的氢脆抗力及断口形貌,发现高温、长时间等温时效过程中,大量稳定逆转变奥氏体的形成有效降低了氢在钢中的扩散及在界面和应力集中区域的偏聚,从而提高了钢的氢脆抗力。 值得一提的是,为了克服TDS试样和宏观力学性能表征试样的尺寸不匹配问题, Snir Y等使用微冲击试验方法研究了氢对于不同时效状态下PH13-8Mo钢力学性能的影响,结果表明,由于β-NiAl相对氢的钉扎能较低,逆转变奥氏体对于试验钢氢脆行为的影响起主要作用。 Ifergane S等对氢原子在不同热处理状态的Custom465钢中扩散行为进行了表征,其结果表明,淬火态试样中因不存在析出相及大量的奥氏体组织,内部氢原子的扩散系数约为时效态试样的10倍。峰时效态(H900)试样中析出了大量η-Ni3Ti相及一定量的逆转变奥氏体,两者作为氢陷阱降低了氢在钢中的扩散系数;与基体半共格的η-Ni3Ti相具有较大的比表面积,且其周围具有较强的应力场,相较于逆转变奥氏体,其对于氢原子的捕获能力更强。Custom465钢中棒状η相的析出将使其在析出位点处与基体产生弹性应力场,其对氢原子的捕获作用取决于围绕析出相的弹性应力场与固溶氢原子的交互作用。 结合相关试验数据及对与基体保持共格关系的η相引起的弹性应力场与氢原子的交互作用情况的模拟研究表明,在η相周围不同区域存在压缩和拉伸静水应力场,其提高了析出相作为可逆氢陷阱时能够捕获氢原子的平均浓度、降低了氢原子的表观扩散系数。随着温度的上升,弹性应力场的减弱会造成所捕获氢原子平衡浓度的降低。 因此,共格析出相数量的增加会提升可逆氢陷阱捕获氢原子的浓度。笔者团队通过延长时效时间、提高时效温度调控微观组织的方法大幅度提高了Custom465钢的氢脆抗力。如图7所示,通过TEM表征揭示了Custom465钢在过时效处理过程中存在富Ni的η相逐步溶解进入逆转变奥氏体的现象(逆转变奥氏体中Ni、Ti含量远高于基体,如图7(d)和(e)所示)。由于η相溶解进入逆转变奥氏体,Ni元素进一步配分进入逆转变奥氏体提高了其化学稳定性,使其可作为钢中稳定的良性氢陷阱,从而极大降低了钢的氢脆敏感性。 由于高强度不锈钢的基体组织一般由板条马氏体构成,氢在马氏体中的扩散速率远高于在奥氏体中的扩散速率(奥氏体中为10-15~ 10-16 m2/s,马氏体中为10-10~10-12m2/s),且氢在马氏体中的溶解度较低,这同样导致了此类钢较高的氢脆敏感性。与此相对,奥氏体对于氢具有较高的溶解度且可作为一种不可逆的氢陷阱而有效阻止氢原子向材料内部高应力区域的扩散。 因此,通过合金成分和相应热处理工艺对钢中奥氏体含量及形貌进行调控被认为是一种有效提高高强钢氢脆抗力的方法。与此同时,氢可有效降低层错能(Stacking fault energy, SFE)从而减少在外加应力作用下奥氏体向马氏体相变所需能量。相关研究表明低碳马氏体不锈钢S41500充氢试样准解理断口裂纹沿着回火马氏体和因发生TRIP效应形成的新生马氏体的界面扩展,这是由于逆转变奥氏体钉扎的多数氢原子在相变过程中主要偏聚于上述界面,而非原奥晶界处,因此并未形成沿晶断裂形貌。 然而,由于高强度不锈钢中同时存在大量不同种类的氢陷阱,且目前分析表征方法有限,仍很难定量确定各类氢陷阱对于高强度不锈钢的氢脆敏感性的影响。因此,不同强度级别、具有不同种类强化相的高强度不锈钢的氢脆敏感性影响因素仍待系统而深入的研究。 展 望 在未来的发展中以下几个方面将是值得深入研究的方向: (1)基于经典的强韧化理论,通过采用热力学和动力学计算、基于冶金原理的基因算法、基于密度泛函理论的第一性原子原理计算为代表的技术,大大缩短开发新钢种的周期、节省研发成本。高强度不锈钢未来发展中合金设计理性化及研发智能化将是一个全新方向。 (2)不断突破强-塑韧性匹配极限,研发具有更高强度级别兼具良好塑韧性、耐蚀性及氢脆抗力的高强度不锈钢,以满足高端制造业对高性能承力结构件原材料制备需求。 (3)兼顾高强度钢的强塑性,如何通过微观组织的微调控提高钢的氢脆抗力,并具备工程化可实现的路径亟待深入研究。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

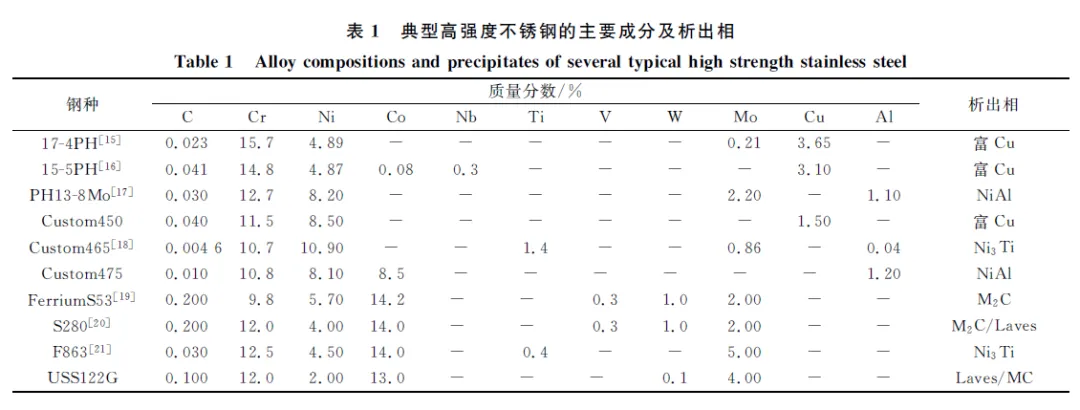

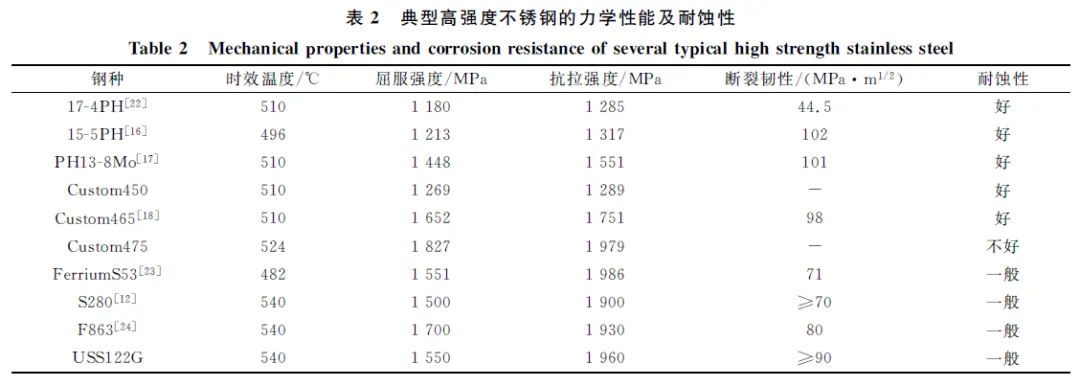

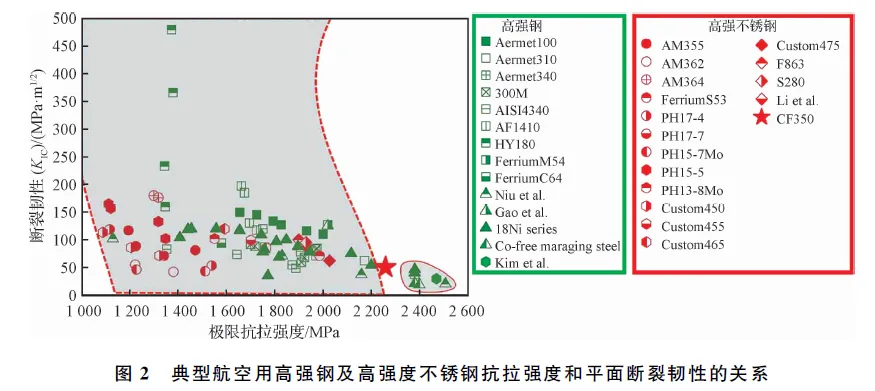

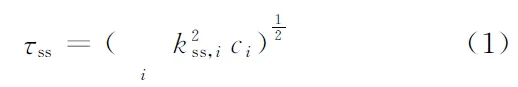

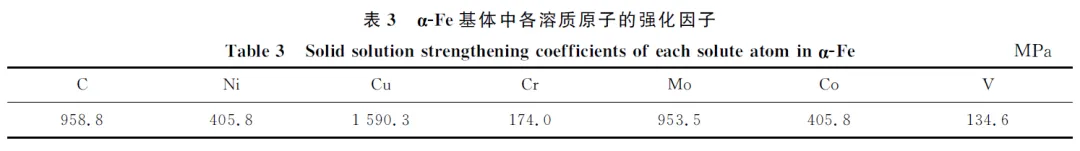

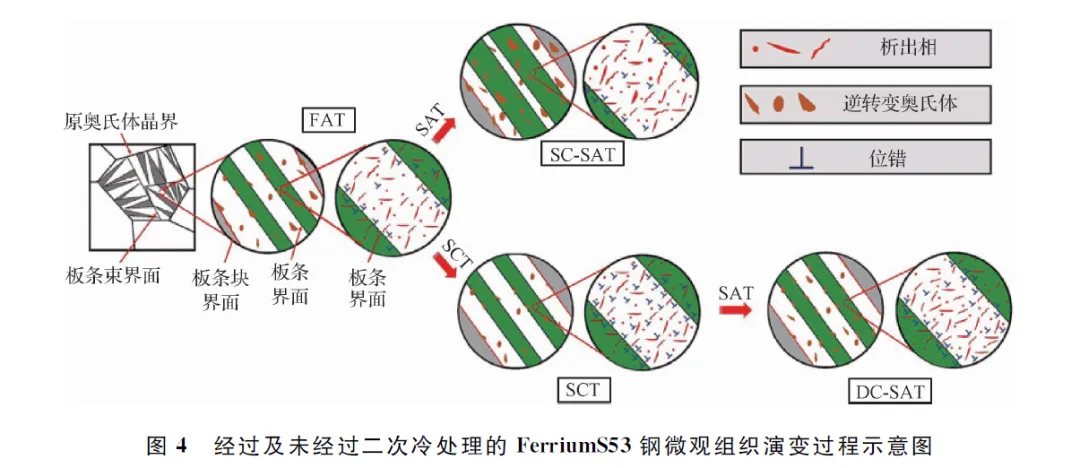

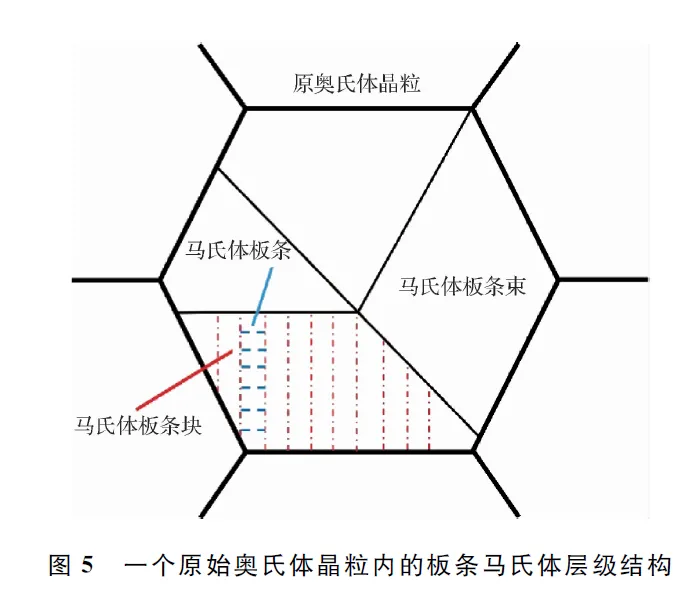

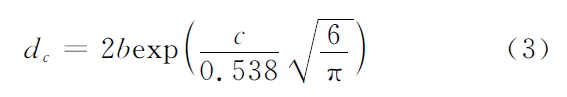

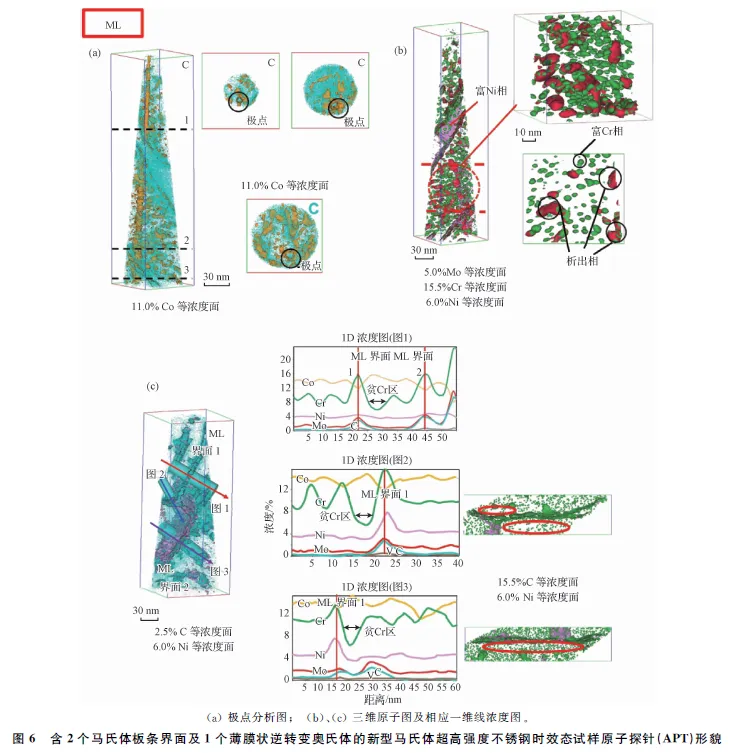

- 腐蚀与防护网官方QQ群:140808414