船舶涂装是指船舶修造时对船舶船体、舱室、附件等进行打磨、喷砂以后,达到除锈、除污、去疤的要求后进行表面处理和涂装施工。(摘自百度百科)

您有没有想过,船舶涂装技术的未来走向?今天与大家一起学习一篇由AMPP金质团体会员海虹老人北亚投资有限公司培训经理蒋一兵先生翻译的文章《船舶涂装的未来:第一部分》,共同探讨船舶涂装工艺的技术难点以及未来发展方向。

文章出处:

JPCL, 2020年11月刊

原文链接:

https://www.paintsquare.com/archive/?fuseaction=view&articleid=6932

原文作者:

Andy Hopkinson

Ralitsa Mihaylova

Raouf Kattan

第一部分:识别问题,探索解决方案

在过去50年中,船舶涂装工艺、相关的表面处理和检查活动(用于新建、坞修和维护)几乎没有改变。然而,法规的执行已迫使涂料配方发生了变化,同时增加了船东和船厂考虑选择更环保解决方案的压力,以减少浪费以及对健康、安全和环境的影响。检查规则已逐渐变得更加严格,从而导致需要额外的工作来纠正不合格的工艺。

尽管在20世纪70年代,人们对未来如何涂装船舶进行了有限的尝试,但从那以后,对未来发展的可能性的研究就很少了。目前,船舶行业正在探索无人船舶操作和提高造船和维修自动化的概念。本文旨在强调需要重大变革和技术发展的领域,以应对未来船舶建造、维修和运营的挑战,并在监管和环境问题日益紧逼的背景下,确定可能为其中一些问题提供解决方案的技术。

目前的观点

在涂装专家的所有集会上,一个常见的抱怨就是涂层失效是因为表面制备和/或油漆施工不好。然而,作者提供20多年的工作数据表明,情况并非总是如此,虽然这些可能是失效的症状,但在大多数情况下,它们并不是失效的根本原因。这个结论的含义是,鉴于认证所需的检查,认证的涂层检查员未正确执行其任务。

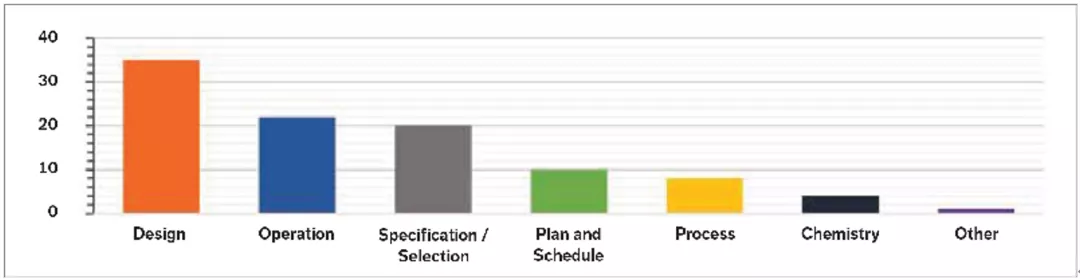

图1总结了作者所研究的失效的根本原因,其中显示了设计、规范和产品选择等重要因素是如何影响涂层性能的。虽然作者承认涂装检验员和技术服务人员的经验可能存在相当大的差异,但决定涂层性能的因素在所有涂层检查发生之前就已经确定了。涂装表面制备的适用性的确定通常是基于视觉标准(例如,表面清洁度),这使得客观的判断非常困难。这已经引起了人们的关注,而需要做出一些改变。

图1:基于作者的调查,涂层失效的原因(%),数字由作者提供

对于新建工作,船厂“第一次就把它做好”显然是有好处的,因为这将最大限度地减少项目的总成本和时间。在坞修过程中,承包商通常根据工时来获得报酬,因此改进工艺流程的潜在动机较小,时间和竞争对手的压力往往会降低质量,为了确保获得利润。船员在船上的维护工作在质量和数量上有很大的波动性;然而,它在总体运营预算中所占的比例相对较低,这使得它在大多数船东的运营优先级列表中处于较低的位置。

标准很容易在规范或技术数据表中引用,却并不理解具体任务的含义。人们普遍错误地认为,所有的标准都是在考虑船舶的情况下制定的,而不是为涵盖一系列结构(从建筑物到轨道车辆)的更广泛的涂装活动而编写的。

决策的过程

船东

有不同类型的船东和所有权模式,这可能会影响涂料的选择、支出,以及最终的性能,无论新建工程或维修期间的工程质量如何,或者涂装检查员的经验水平如何。船东可以大致分为四类:私人、政府、国家和金融。

每艘船舶的所有权平均期限因公司类型不同而不同。例如,金融公司(银行、基金等)往往持有资产的时间要短得多,而国有企业往往持有资产的时间要长得多。此外,不同的公司有不同的投资愿景,实现投资回报的时间框架可能有很大的不同,因此,投资于船舶服役寿命的意愿也可能有很大的不同。

根据船型的不同,船舶在其使用寿命中可以拥有多达5至8个不同的船东。一般来说,散货船比油轮和集装箱船拥有更多的船东。我们还发现,第一个船东往往持有资产的时间最长,这通常涵盖了第一次和第二次特别的勘验。

然而,船舶的经济寿命是有限的,平均寿命约为25年。当严格的法规被执行,需要昂贵的改造,许多船东倾向于废弃旧的船只,因此船舶的平均经济寿命缩短了。对于拥有多个船东的船只来说,这就导致了船舶所有权的频繁更替和非常短的所有权周期。对于那些主要优先考虑根据市场波动获得利润的船东,以及那些倾向于投机买卖船只的船东来说,几乎没有任何动力把钱花在涂装和常规的维护方面。

所有这些因素使得涂装的管理存在问题,作为船东的每一次变化都可能导致改变涂装规范和涂料供应商,使涂装工艺在船上各种工程系统中具有独特性,否则一般来说这艘船通常可以维持其服役时间,或者很少看到油漆供应商的改变。

在船舶完整性方面,船级社扮演着关键的角色,因为他们通常是公认的权威机构,评估压载舱和原油货舱的涂装施工。船东也会因为各种原因(例如,当一艘船被出售时)更改船级社。所有权和船级社的变化会导致在服役期间就涂层性能的深刻了解缺乏连续性,同样的,油漆供应商的变更发生时,这也限制了从性能方面获得的经验并应用于实践的程度。这通常限制了获取关于不同制造商和涂层类型的涂层性能的有意义数据的尝试。

设备供应商

表面处理和涂层施工设备在船舶市场的应用是有限的,这与拥有更多客户和能够产生比船舶市场更大销售业绩的其他制造行业的需求相比,船舶市场的需求是小的。因此,表面处理和施工技术的发展往往主导这些市场,大规模生产很容易证明投资自动化设备是合理的。

航运业使用的涂层工艺技术非常成熟,目前正处于从已有技术中挤出所有可能的利益以跟上发展步伐的阶段。

涂装承包商

由于涂料应用技术的成熟水平,新公司的进入门槛非常低,这导致了众多小型涂料承包商公司的存在,造船厂和修船公司经常选择这些公司来平衡建造或维修过程中的劳动力需求。因此,市场竞争激烈;例如,仅在新加坡就有40多家涂料承包商公司。一些公司试图将自己确立为国际参与者角色,但它们通常在成本控制上处于劣势,市场也没有为它们提供多少提高价格的空间,以反映它们能够提供的“优质”服务或技术。

涂装部门通常在涂装“经理”的监督下,这些“经理”在大多数情况下没有高的学历,但通常是根据经验和工艺技能晋升的。可能持有涂装检验员的资格证书,如SSPC, FROSIO, ICorr, NACE或同等资格。在许多领先的造船厂中,有越来越多合格的化学家和腐蚀工程师承担这一角色或给予涂装经理的技术支持。

对于表面制备和涂装工作,可提供的培训类型通常是“在职”的,传统意义上的要求是非正式的。然而,在行业内,正式培训和认证的趋势正在增长。这表明了涂装工艺必须克服的挑战,以提高生产率,并在整个船舶寿命期内节约成本。

船厂

同样地,有不同类型的船东,也有不同类型的造船厂:有系列船舶的大批量船舶制造商,也有少量但专业的船舶制造商(例如,游轮或海军船舶制造商)。有的船厂是露天建造,有的是有封闭设施建造条件。这些船厂的生产需求在建造速度和吞吐量方面各不相同,这是涂料选择中的重要因素,因为它们影响涂层的干燥时间、涂层的间隔时间和车间底漆的关键特性,譬如风化、切割和焊接。

涂料产品的开发通常是由主要造船厂的需求驱动的,这些造船厂主要销售船用涂料,因此这些市场成为涂料公司产品开发计划的主要目标。这往往导致这些主要造船厂的性能解决方案,要求许多较小的船厂或专业制造商必须调整产品以满足特定需求。

地方法规和环境问题在这方面发挥着越来越重要的作用。例如,某些造船厂的喷砂作业可能会受到限制,或者限制挥发性有机化合物排放的需要可能会对设施的生产性能产生不利影响。

挑战—和可能的解决方案

其中一个关键问题是船舶的新建和服役期间的要求之间缺乏协调。在船舶新造阶段,团队主要专注于按时和按预算交付船舶,在许多情况下,很少考虑或关注在服役期间运营成本和需求。

就涂料供应商而言,不同的所有权模式阻碍了其在整个船舶使用周期内的跟踪能力,经常导致新船东更换涂料供应商,短期利益倾向于降低成本,而不是最佳实践性能。

船厂对船只的兴趣只是超过12个月的保修期。油漆公司最初的客户是船厂,然后是船东,船东只能在下一次坞修之前把船交给同一家油漆公司。因此,通常很少考虑终生的涂层性能以及如何最好地衡量它。

如今,人们常说,主要的新建船厂拥有太大的影响力,船东接受标准设计的价格压力往往会导致终生运营成本的增加。新的建造设计和选定的涂装方案将会降低未来的运营成本,需要有一个合适反馈机制来解决这个疑问。

更糟糕的是,很少有船东直接聘用涂装专家,当这种情况发生时,他们通常会被招募到新建的现场团队中。与此同时,在总部的技术部门或公司管理层,很少有公司能够声称自己公司内部在防腐和涂装方面拥有真正的专业知识。

由于行业的竞争性质和自然所有人拒绝支付“增强型”的服务费用(当这些服务被认为是船舶管理人的责任时),管理中的船只遭受的损失就会更大。举个极端的例子,船舶管理公司可能不愿意采用出色的解决方案,这些方案可以为客户节省资金,但却增加了他们自己的成本,而他们可能会因此无法收回成本。

这意味着市场上需要一种“全面涂装管理”服务,它可以考虑涂层系统贯穿整个服役期的工程要求,并且仅仅与船舶本身而非船舶所有者相关,并为每位船舶所有者提供全天候涂装所需的支持,包括长期船舶活动分析,并为船东、经理、租船者等提供专业支持。

过程的可变性

涂装过程面临的关键挑战之一是可变性或可预测性。当引用IMO PSPC规范和许多涂料公司提供的良好实践指南对复杂空间(如压载舱)进行喷涂时,需要人工表面制备工艺,以提供Sa 2.5的清洁度。这种表面处理的表面轮廓在30-75微米范围内,而要涂覆的涂层在280-640微米厚度范围内——通常在复杂结构形状的区域需要施涂两层涂料。因此,人工施涂过程必须控制360微米的厚度公差(最小和最大厚度之间的差异)。

针对施工性能的可变性进行了评估,目前的涂装工艺无法满足这些严格的公差范围,这就导致油漆厚度的增加和/或表面处理的不充分。

设计问题

船舶的设计方式,包括其结构布局,经过多年的优化以确保其效率,并考虑到一些关键的参数,如载货量和船速。但是作者很少(如果有)在所有的涂装规范中看到ISO 12944-3的参考,其设计重点为涂层的细节特征(如扇形和焊接布局)。

罐体上的标准出入孔一般都太小,工人施工所需的设备和照明很难进入,从而导致舱室内的通风和涂层固化过程变得更加困难。在荷兰的一家船厂的工作表明,在进行额外努力的情况下,可以修改设计以减少结构自由边的数量(这是涂层破裂和腐蚀的常见来源),用更大的孔径来改善通道,减少涂装的总表面积,从而为船厂节省了可观的成本。然而,今天仍然常见的是,设计虽然可以在钢结构或重量方面提供生产力的节约,但通过使用不同的金属、复杂的几何设计或提供狭小的空间,在使用中会产生重大问题,这使得不可能正确完成当前可行的表面制备和油漆涂覆等技术

今天的设计有其局限性;船级社检查规则要求关键的结构检查必须在一臂间距内进行,因此在提供临时通道方面又造成相当大的成本费用。

未来的设计解决方案

在不久的将来,低碳钢的使用可能会流行,但石墨烯材料的潜在用途可以在不同的结构布局中取代加强筋板,正如通常设想的那样,可以实现波纹芯激光焊接板工艺。这样的改变将提高结构效率,并提供不同的防腐选择并且为功能涂料的施工提供更为光滑平整的表面。

还可以通过升级ISO 12944-3等标准来改进设计,以解决与海洋结构体相关的具体问题。此外,在设计和涂装规范中也应参考这些标准。

作业和检查的便利性对涂层的整个使用寿命和船舶的运营成本至关重要。在无人机技术的发展上投入了大量的精力来进行勘验,作者认为这将对未来的船舶设计产生相当大的影响。此外,水下船体清洗/测量和涂层去除技术也将不断发展,需要提高设计以适应这样工艺要求。

其他关键领域自然是货舱和化学品舱。对于货舱,需要调查磨损和货物装卸损坏的问题,并考虑新的设计布局。在化学品舱中使用不锈钢的尝试取得了一些成功,但这反过来又提出了在邻近的压载舱中使用不同金属的问题,此外,不锈钢的维护可能需要的再钝化处理。

因此,任何设计的目的都应是在舱室的整个使用寿命内将对涂层系统的挑战降至最低,从而获得理想的涂层保护效果,友好的设计可定义为,不仅通过简化结构布局来提高新建船厂的生产率,从而最大限度地降低结构复杂性,以及提高易达性和易涂性,而且还针对运行要求和可能采用的维护规则进行了优化,并终身提供资产的完整性。过去30年来,在船舶结构设计方面,涂装最重要的问题之一是船厂直接提供的设计数量在增加,船厂倾向于在建造周期内优化生产时间和效率,而不是资产/船东的整个生命周期的需求。

涂装策略

每个世界级的船厂都有一个明确定义的建造策略,通常是非常详细的钢结构和舾装工作,但可能缺乏如何将涂装活动更好地集成到其中。由于涂装工艺与其他活动的整合性差,涂装活动中需要的返工程度相对较高,这通常能反映出没有应用任何涂装策略。

一个关键问题是造船业总体生产力水平的提高,而一系列技术(表面处理和涂层应用)在生产力方面却没有进步,并努力在表面清洁度和涂装施工方面提供一致的/可预测的性能(全自动车间底漆生产线是该规则的少数例外)。

目前的涂装策略

如今的建造策略通常为涂装活动提供很少的空间,尽管它们经常是生产过程中的一个瓶颈。许多船厂的设计和开发经常因为低估了涂装过程的需求而造成生产过程的不平衡,这些需求要么表现为车间场地太少,运输能力不足,要么(就像大多数船厂一样)需要后续对新涂装涂层的进行大量的修复工作。必须投入更多的精力来开发能够接受当前技术局限性的涂装策略。

未来的涂装策略

如果技术没有改变,那么涂装策略必须更好地融入到生产过程中,甚至一些简单的事情,比如允许冬季涂装工作周期比夏季更长。然而,技术机遇以涂料的形式不断涌现,其性能更耐热加工损坏,或更能容忍已有涂层系统的热加工技术。用于切割和焊接的低热输入技术(如使用高功率激光器)可以提供此类解决方案,而目前的技术限制了通常用于船舶的厚浆涂料的“自我修复”能力。

本文的第二部分将详细介绍目前使用的涂装规范和标准,以及将来需要什么。还将考虑未来涂装技术的需要,敬请期待!

原文作者简介

ABOUT the Author

Andy Hopkinson is the Managing Director for Safinah Group Ltd. He joined the coating industry in 1993; prior to joining Safinah, he held business development, technical service and sales management positions with one of the world's largest coating companies.

Ralitsa Mihaylova is the Head of Special Projects for Safinah Group Ltd. She is qualified as a Marine Engineer and has experience working in ports administration, ship management and maritime administration, including a research placement at the IMO.

Raouf Kattan is the Principal Consultant and founder of Safinah Group Ltd. He has a background in seafaring, academia, shipping, shipbuilding and naval architecture and protective coatings, and he has worked on a wide range of marine, offshore and industrial projects, including catastrophic coating failure investigation and failure analysis relating to coatings.

参考文献

References

1.Dr. Kiyoshi Terai, Tatsumi Kurioka. “Future Shipbuilding Methods.” Shipbuilders Association of Japan, 20th Anniversary Commemoration Prize Essay; August 1969; BSRA Reference 30,593.

2.Kattan M.R. “Cure or Curse – Marine Coating Standards and Specifications.” Marine Technology (SNAME), July 2017.

3.Mihaylova R.; “Periods of Ownership in Shipping: Patterns and Influences.” Ph.D. Thesis, University of Newcastle upon Tyne, April 2017.

4.Kattan, R., Fletcher, J. “The Problem with Meeting Paint Specifications.” SPPC Annual Conference, USA, 2015.

5.Dr. Broderick D. “A Structural Design Methodology to Reduce Structural Complexity to Improve Coating Application and Performance In Water Ballast Tanks.” Ph.d. Thesis; University of Newcastle upon Tyne; 2015.

6.Hoare. J, Kattan M R. “Laser Welding and Steel Sandwich Construction for Merchant Ships.” NEWBUILD 2000 Conference, Royal Inst of Naval Architects, London 1995.

7.Baldwin L., Kattan M.R., Townsin R. “Painting and Ship Production – Interference or Integration?” RINA Corrosion Conference, London Oct 1994.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741